化工行业自动称重系统控制方案探讨

对化工行业自动称重系统运行流程 进行了说明,同时对控制方案、系统结 构、软硬件构成、故障诊断进行了阐述和探讨。

化工高技术生产线分手动、半自动、全 自动包装线三种控制方案,在自动包装线中 自动称重系统是全自动包装线的龙头工序, 它是集机、电、仪于一体的运行装置。它主 要应用于化工、粮食食品及医药等行业中的 粉、粒、块状物料(如朔料、化肥、化工原 料、粮食,食品等)的称重。它的控制方案 是否合理,对称重精度和包装质量、速度以 及是否方便维护起着至关重要的作用。其机 械可动部件较多,控制方案相对较复杂,采 用合适的控制方案,不但可以提髙精度和效 率,减少故障率,同时可以大大降低机械运 行造成的人身伤害事故。本文主要探讨自动 称重系统的控制方案。

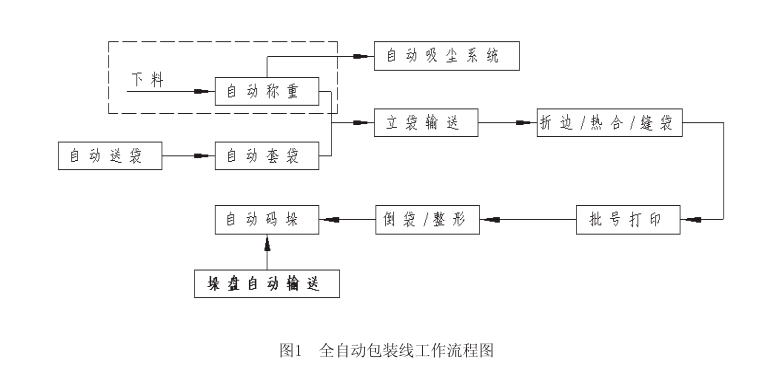

1.全自动包装线工作流程简介

全自动包装线分多段工序,采用多套PLC 进行控制,各套PLC在控制方案上相互关联, 才能确保包装线平稳运行。其工作流程如下 图1所示。

2.自动称重系统的构成

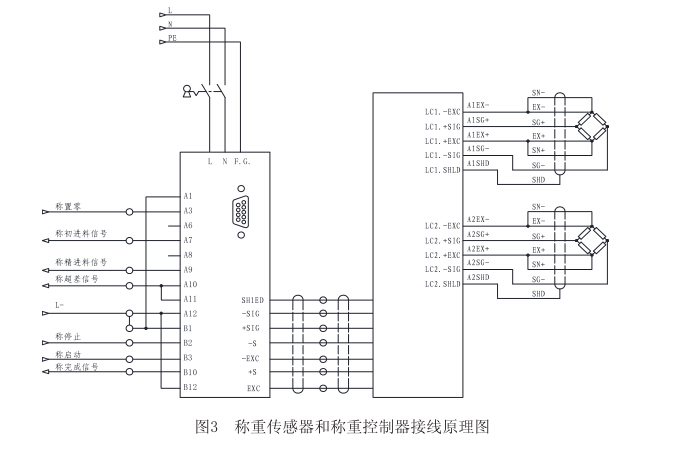

自动称重控制系统是由称重控制仪和PLC 联合控制的系统,它是决定包装精度的关键 部位,其包装精度主要起决于称重传感器、 称重控制器的测量精度以及PLC的控制方案。 化工行业自动称重控制系统的硬件配

称重系统要实现自动控制方案,需配置 以下硬件:

称重传感器:直接感受物料和称斗的重 量,把称重过程中检测的重量信号送给称重 控制器

称重控制器:重量控制的关键系统,接 收传感器送来的重量信号,并和组态设置的 参数进行比较,根据比较结果向PLC发送指令 执行条件,同时也会接收PLC相关指令。

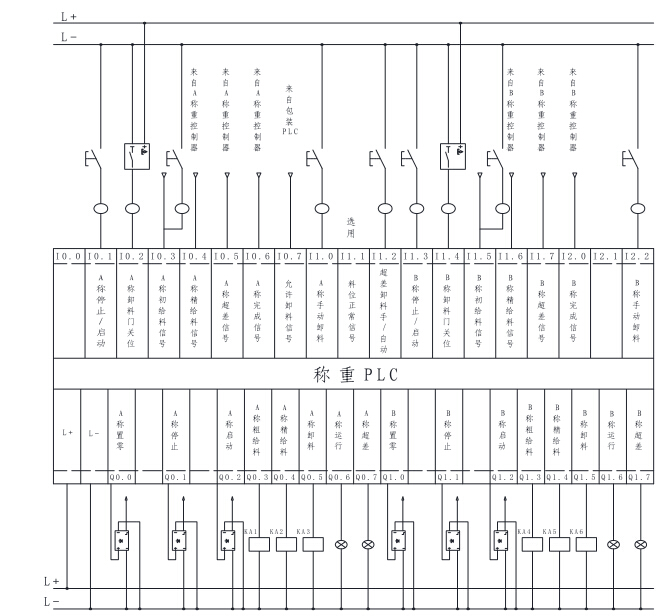

PLC:自动控制方案动作步骤执行部分, 接受称重控制器及外部开关、按键信号作为 条件信号,组态逻辑根据各条件信号发出相 应的执行指令。

电磁阀:一般选用二位五通型电磁阀, 根据PLC的指令进行气路切换,驱动相应气缸 进行伸缩动作:

气缸:连接各机械部件、带动各机械部 件执行PLC的各项机械运行指令。

操作面板:人机操作平台,分布各项 操作按钮或指示灯、操作面板可以是硬件面 板,也可以是和PLC相连的软键屏幕面板。

3.自动称重主要控制方案

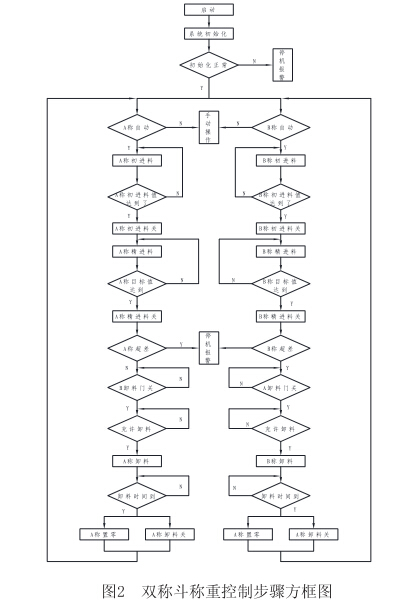

化工行业自动控制系统很多情况下采 用单称斗称重运行方式即可满足生产负荷要 求,单称斗控制方案执行步骤为流水线式, 控制方案相对较简单。但在很多场所在保 证称重精度的情况下为了提高称重及包装速 度,往往需实行双称斗控制方案,,即两台 称斗交替工作以此提高称重速度,当一台 称斗出现故障时另一台称斗仍可继续正常工 作。双称斗控制系统必须分别由两套称重控 制器进行控制,但PLC只需一台即可满足控制 要求。

控制方案具体执行步驟

控制方案按以下相互关联的步骤进行

(1 )系统初始化检测:在称重系统中, 当按下启动按钮后,称重控制器和PLC首先初 始化检测,初始化检测主要是检测称重系统 各控制器及PLC工作是否正常,皮重值是否正 常,如果检测到异常则停机报警。

(2)自动状态检测:初始化检测正常则 会检测A/B称是否处于自动状态,对处于手动 状态的称重线停止执行自动步骤,但此时PLC 只要接受到相应的任何手动按钮信号,如手 动进料-、手动却料等信号都会执行相应的操 作指令。对于此时处于自动位置的包装线, PLC则发出粗进料信号,打开粗进料门开始进 料。

(3)粗进料检测:粗进料步骤执行后, 称重控制器检测进料重量的变化并和内部组 态设定的粗进料值进行比较,当粗进料值达 到后,称重控制器会给PLC发出粗进料达到 指令,PLC把此指令作为执行条件,根据控制 方案组态逻辑,此时会发出关闭粗进料门指 令,并打开精进料门。

(4)目标值检测:精进料步骤执行后, 进料速度大大减慢。这样下料冲击减小即可 提高称重精度。精进料一段时间后,称重控 制器把重量的变化值和内部设定的目标值进 行比较,如果目标值达到,即会向PLC发出精 进料门关闭指令。

(5 )超差检测:称重控制器检测称重达 到目标设定值之后,则会进一步把这个重量 值和设定的充许超差值进行比较,如果超差 则向PLC发出超差信号,PLC接受到此信号后 发出报警提示信号,并停止运行,此时说明 为非标重量,只有人为按下操作面板上的手 动超差却料健后才能却去非标重量的物料。 再次按下复位确认健后方可让PLC和称重控制 器重新复位,程序从头开始运行,:,

(6 )却料条件检测:如果未检测到超差 信号,PLC则要进一步检测另一条重称线的却 料门是否处于关闭位置和自动包装系统的PLC 送来的允许却料信号是否正常,如果另一料 线处于却料状态,则会停止执行下一步骤, 一直等到另一条线却料完成并已包装后才进 行却料,此信号由相应却料门驱动气缸上的 磁感应开关进行检测,开关信号闭合为门关 闭状态信号。自动包装系统的PLC送来的允 许却料信号(开关量)是自动称重系统却料 的条件之一,称重系统的PLC接收到充许却料 信号的同时也会发送却料指令(开关量)给 自动包装系统的PLC,这两个信号使称重和包 装两套运行系统相互关联,使相应机械动作 协调。却料指令执行后,经过设定的投料时 间,PLC则会发送却料门关闭指令,并同时向应称重控制器发送清零指令,程序步聚返 回自动状态检测段重新开循环执行。

双称斗自动称重控制方框图如下:

3.2自动除尘方案

全自动包装线根据物料性质和包装要求 控制方案也有所不同,其中对于粉尘物料在 自动称重系统运行的同时可能还需同时启动 自动除尘系统,除尘系统可以是一个独立的 系统,由人员自行控制,也可以在控制方案 中和自动称重系统关联,因为一般只有当自 动重称系统运行时才可能产生粉尘。只要称 重PLC输出一组开关量信号作为条件信号串接 在粉尘真空泵控制回路中,即可实现自动除 尘控制方案。

4.自动称重系统控制方案探讨

4.1料位检测控制方案探讨

对于一此特殊的场所,在程序运行到初 始化检测之后可能还需检测料位是否正常作 为程序进一步执行的条件,如果料位异常, PLC则会停上运行,并发出相应的报警提示信 号,只有当故障排除后,PLC和称重控制器才 能重新复位启动,执行步骤从头开始。在控 制方案上有没有料位检测方案,主要起决于 物料的性质,如果物料粘性较大或易吸潮造 成贴壁起拱堵塞料仓,则需增设料位检测控 制方案,但增加料位检测后往往使故障率大 大增加,其主要原因是料位开关易粘料产生 误报信号,所以料位开关应按一定原则进行 选择。

4.1.1料位开关的选择原则

对于粘性物料或易结块、易吸潮造堵塞的物料则应选用非接触式料位开关(如 超声波、雷达等测量原理的开关)。对于粘 性小不易吸潮的物料则应选用灵敏度更高的 接触式料位开关(如振旋式、音叉式、电容 式、射电式的料位开头)。为了降低故障, 在不易堵料的下料环境下尽量不采用料位检 测控制方案。

料门检测方案探讨

在部分自动称重系统中,为了确保各机械部件工作正常,进一步保证测量精度,往 往还需增加粗进料门位置、精加料门位置检 测信号,一旦位置检测信号异常,则说明相 应的机械部件工作异常,需进行检查维修, 此时PLC根据检测信号发出相应的指示报警 信号,此类故障信号需消除并复位确认后, PLC和称重控制器才能重新开始运行。此类检 测由于此部位的机械振动较大和机械运行幅 度较大,一般不采用机械微动开关,而应采 用气缸磁感应开头进行检测,增加此部分的检测保证机械运行可靠的同时也往往大大增 加了故障率和建造使用成本,所以不是非常 必要的情况下,控制方案不需要考虑此类信 号联锁检测,因为机械故障往往造成重量异 常,PLC同样会发出报警信号,但在双称斗运 行系统采用卸料门磁感应开关进行检测是必 要的,此项硬件检测方式能确保两条称重线 运行步骤协调统一。

4.3实现控制方案的主要硬件选择原则 自动称重系统为了保证控制方案的可靠 运行,提高称重精度,同时应选用合适的关 键部件称重传感器和称重控制器及PLC。

4.3.1称重传感器的选择原则

称重包装系统在称重过程中首先由称 重传感器检测重量的变化,重量由多个传感 器同时检测,多个传感器的信号在叠加电路 中进行叠加处理后输出一组信号给称重显 示仪,选择称重传感器主要是根据电子衡器 类型、称重范围、称重准确度要求、使用环 境、安装空间来定,在工业自动包装系统中 一般采用的是悬挂式料斗,所以还需从数量 上进行选择,称重料斗在下料冲击不大的情 况下一般采用二个或三个悬挂式传感器即可 满足要求,如果冲击过大为了尽量保证称斗 稳定应采用四角悬挂。称重传感觉器的的量 程选择时在考虑了称斗自重、振动、冲击、 偏载的情况下称量值越接近传感器的额定容 量,则其称重准确度越高,在同一系统中不 应采用额定容量不同的传感器。

4.3.2称重控制器的选择原则 选择称重控制器首先应考虑接收传感器

的信号类型应和传感器匹配,传统的传感器 一般信号类型为模拟量,所以控制器也只能 配模拟量类型的,信号类型相同的情况下, 还应考虑到信号取值范围也应相同。另外控 制器选择还需考虑功能要求、显示精度要求 及配线安装方式要求,另由于称重包装系统 一般使用环境较恶劣,所以防护等级不应低 于IP65级。

4.3.3PLC的选择原则

应选用高稳定性、组态功能相对较强, 使用维护方便的机型,此系统的I/O点数相对 较少一般使用整体式结构的PLC即可满足要 求,同样由于称重包装系统一般使用环境较 恶劣,所以PLC的各硬件防护等级不应低于 圯65级。

选择了合适的传感器和控制器及PLC后, 可按以下图3、图4组成控制回路:

5.总结

自动称重系统已广泛应用各个领域,控 制方案虽有所不同,但只要掌握控制方案实 行的方式和流程,把握关键部分设计要点, 然后根据物料和其它生产要求即可设计合理 的机械运动部件,在保证各机械运动部件动 作协调的情况下最终可确定控制方案。熟悉 了控制方案之后,即可熟练掌握故障排查和 控制方案优化方法。控制部分的称重控制器 及各种PLC现虽已具备一定的智能和自诊功 能,但同一条包装线在不同的生产工况下控 制方案中的参数设置也会有所不同,需根据 实际工况进行部分修订,才能进一步保证称 重精度。