基于小波变换和DBN的地磅传感器故障诊断

称重传感器作为动态地磅的核心部件,一旦发生故障将会对动态称重系统造成严重影响。为 了准确地对称重传感器进行故障诊断,提出了一种基于小波变换和深度信念网络(DBN)的故障诊断方 法。该方法不仅可以有效地判断出传感器信号是正常波动还是故障,还可以通过将DBN模型的预测值代 替实测故障值,保证动态称重系统输出的准确性。通过仿真实验证明:该方法能够对故障传感器进行判别 与估计,有效提高了动态称重系统的精度。

0.引言

称重传感器作为动态地磅的重要组成部分,其工作 的准确性和稳定性直接关系到整个动态称重系统的可靠运 行。由于动态地磅每天要经受成千上万次的不均冲击, 并且称重传感器的使用环境不密封,易受外界环境因素影 响,容易造成传感器的形变和损坏,使传感器的性能出现退 化或者故障,因此,定期对传感器进行检测和校准非常有必 要。但由于人工检测和校准存在操作上的难度,众多学者 将各种智能算法应用到地磅传感器的故障诊断中。文 献分别将专家系统和径向基函数神经网络引人地磅传感器故障诊断中,能够较准确地判定传感器的好坏并 预测异常信号的正常值。但是动态称重传感器的输出信号 出现异常并不一定都是由于传感器故障造成,也有可能是 系统的正常波动造成的,以上算法并不能对两种情况作出准确的判断。

文献指出小波变换后信号的局部极大值对应 系统中的突变点,并对如何求取小波变换分解层数和阈值 选择进行了深人研究。基于此,本文将动态称重传感器的 信号进行小波变换,通过高频信号的局部极大值得到信号 的突变点。用深度信念网络(deep belief network,DBN)建 立起传感器的输人输出模型,通过选择合适的故障阈值,判 别突变点对应的传感器是故障还是系统波动,并且通过其 他传感器的信号值预测出正常情况下故障传感器的输出, 实现了动态地磅的容错控制,保证了称重系统的准确性 和稳定性。

1.动态地磅

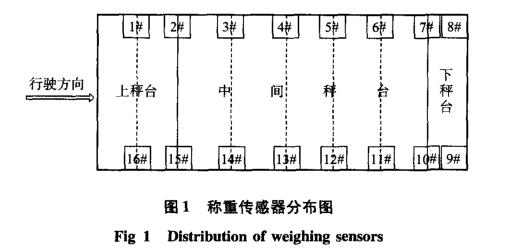

动态地磅主要由称重传感器、秤体、接线盒和电子称 重仪表等构成,与车辆分离器、轮轴识别器和计重柜共同构成称重系统。根据设计的称量量程,动态地磅称重传感 器数量一般为8 -20只,一般选用桥式称重传感器,这些传 感器按一定的拓扑结构分布在动态地磅秤台台面的下 方。现在以18m长整车式动态汽车衡为例,共包含16只 称重传感器,具体分布如图1所示。

整车式动态地磅秤体由上秤台、中间秤台和下秤台 构成,上秤台、中间秤台和下秤台分别由4只、10只和2只 称重传感器支撑,传感器的摆放位置为1#~16#。

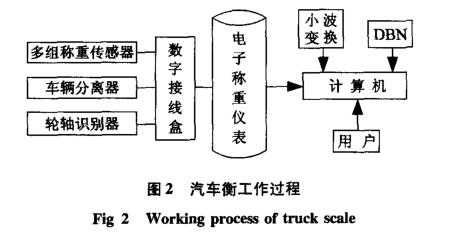

整车式动态汽车衡工作流程如图2,当车辆经过动态地磅时,车辆分离器、轮轴识别器和多组称重传感器采集 信号,将采集到的信号经由数字接线盒传到电子称重仪表, 电子称重仪表将信号上传给计算机,计算机通过小波变换 和DBN对故障的传感器进行判断并预测出正常情况下信 号的估计值,取代故障值,从而为动态称重系统提供较准确 的输出。

2.1小波变换

小波变换源于Fourier变换,是一种具有多分辨率分析

的时间-频率分析方法,通过取不同宽度的基函数,实现对 原始信号在时域、频域的分解W。小波变换具体公式为

WJ{a,b) ~=:[ ⑴

■/\ a I a

其基函数就是小波函数,形如

UO ~,a,beR,a#0 (2)

’ V\a\ a

式(2)的基函数需要满足

X uo 出=0 (3)

设称重传感器的输出信号为y=/[4G]。选取函数

n(x),使其导数为传感器信号的小波基函数,即

⑷

取A (幻=丄0(上),得到 s s

=s-~(fx0s)(x) (5)

由式(5)可以得到,其局部极大值对应着/X0函数中 增长最快的部分,亦即对应着传感器输出信号的突变值。 对于动态称重系统中的任意传感器取其小波变换后的信 号为民,阈值为A;,当S; >A,时,便认为传感器i的信号发 生了突变。但造成突变的原因并不能确定,是系统的正常 波动还是称重传感器故障造成的,需要进一步的进行分析。

2.2 DBN

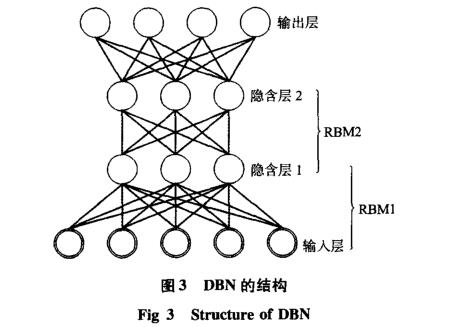

考虑到整车式汽车衡是由16只动态称重传感器构成, 并且各个称重传感器状态之间拥有固定的函数关系,所以, 可以利用DBN来模拟各传感器之间的关系。DBN可以看 作是带有已训练的初始权值的神经网络,由若干个受限玻 耳兹曼机(RBM)组合而成的,图3是由2个RBM构成的 DBN,其下层的RBM的输出层是上层RBM的输人层。 RBM可以采用对比散度法实现逐层训练,以达到理想的训 练精度。

利用DBN实现传感器故障诊断时,只考虑有1只称重 传感器出现故障的情况。具体故障诊断过程如下:

1)利用16只称重传感器在正常工作状态下的数据作 为训练集对DBN进行训练。以其中1只传感器的信号为 输出,其他15只传感器的信号为输入,这样就可以得到 16只称重传感器的DBN网络训练模型。

2)将小波变换鉴别出的可能出现问题的称重传感器i 作为待检测的传感器。将其他15只传感器的信号作为输 人得到第i个DBN模型的输出,估计第i只传感器正常工 作时的输出值据yP_i。

3)根据实际经验,人工设定传感器i的故障阈值巧。 通过比较传感器的实际输出y,」与预测输出%」的差值与故

障阈值%的关系来判定传感器〖是否发生故障。若- >%,则认为传感器发生故障;反之,认为传感器没有 发生故障,只是正常的系统波动。

4)为了保证动态称重系统的正常运行,若传感器发生 故障,用故障传感器i的预测值>^.代替此时的实际输出

Trjo

利用此方法进行整车式汽车衡故障诊断,不仅能够有 效地区分传感器故障和传感器正常波动,还能通过DBN训 练模型预测的故障传感器的输出代替故障值’保证汽车衡 的正常使用。

3.实验测试

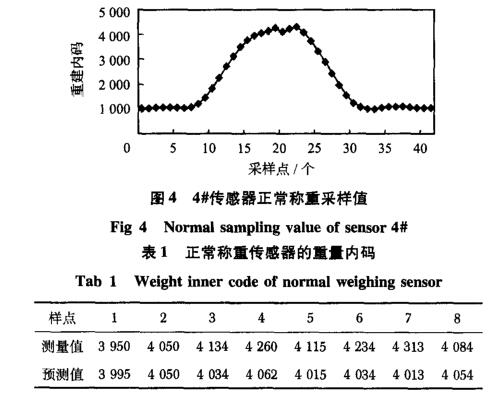

以某高速路口测试数据为例,某车载重为41,以30km/h 的速度通过汽车衡,在4#{专感器动作过程中信号采样如 图4,取18 -25这8个有效样点时刻4#f专感器正常称重的 重量内码,如表1,其中预测值是通过DBN模型得到的。

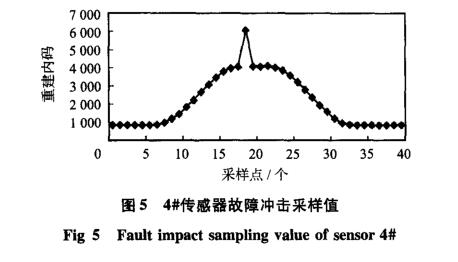

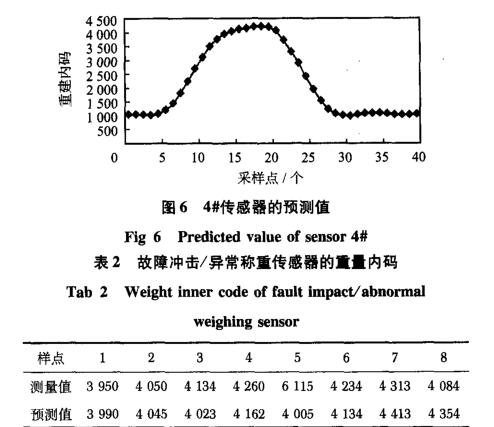

经过小波变换之后,4#f专感器在第5个采样点时刻信 号出现剧烈波动,如图5,有可能是由于传感器故障造成 的。此时就需要将DBN模型输出的预测值;kp_4 =4 005与 实际测量值y,_4 -6 115进行对比。根据实际经验取故障阈 值% =500,|〜一“丨=2 110>%,因此,判定4#f专感器 出现故障,为了保证动态汽车衡的精确性,用预测值代替此 时的故障值。4#[专感器的预测值曲线如图6。表2为故障 冲击/异常称重传感器的重量内码。

大量测试证明:该方法对于故障传感器的鉴别准确率 大于94 %,能够简单有效地对动态地磅进行故障诊断。

4.结论

为了有效实现对动态地磅称重传感器的故障诊断, 本文提出了一种基于小波变换和DBN的称重传感器故障 诊断方法。首先将传感器信号进行小波变换,通过高频信 号中的突变值找到对应传感器。然后通过DBN预测模型 计算出该传感器的预测值,通过实测值与预测值的对比,判 断传感器信号是正常的系统波动还是发生故障,如果是传 感器故障,则用预测值代替实测值,保证称重系统运作的精 确性。测试证明:该方法具有较高的故障诊断准确率,实现 了动态地磅的容错控制。