自动轨道衡软件设计及故障处理技术

本文针对自动轨道衡在运行过程中出现丢车、误判等现象,提出 在称重软件上采取数据存储技术,对称重过程中传感器输出信号的原始采样数据 进行存盘处理,并记录现场数据信号,为快速查找与判断故障并及时予以排除解决问题。

一、前言

随着国民经济的飞速发展,工矿企业在进 行商业贸易结算时对计量工作的要求越来越 高,自动轨道衡作为一种计量器具已被广泛使 用。自动轨道衡从称重传感器的输出信号中采 集信息,同时进行车辆判断、速度测量,并对信 号进行数据处理,从而得到称量结果。

经对用户使用衡器情况的调查,为了满足 用户的要求,做到操作简单、界面直观、数据库 管理灵活等,我们在程序编制上采取了先进技 术,使软件设计走向通用化。同时,由于新型机 车的出现及一些过衡操作上的特殊原因,不少 用户反映自动轨道衡出现对某种机车车辆判 别失误的情况,很多衡器计量员因缺乏对轨道 衡系统的了解,对出现的问题不能及时判断和 处理,甚至在向生产厂家反映时也说不清问 题,致使问题得不到及时解决,影响了用户的 计量工作。针对这些问题,我们在称重软件上 采取数据存储技术,在称重过程中将传感器输 出信号的原始采样数据进行存盘处理,并记录 现场数据信号,为快速查找与判断故障并予以 及时排除打下了基础。

二、软件设计目标

软件包能够完成动态称重、静态称重、系 统测试、衡器检定、数据管理、数据通讯、系统设定等功能。其主要文件有:

HS.EXE 称重执行文件 HS.DOT 字库文件 HS.OVR 覆盖文件 过衡生成文件:

ymddhmss.txt 过衡结果数据文件,即产 生以当前日期、时间为文 件名的文件 ymddhmss.wav 过衡采样数据文件,为过 衡的原始采祥数据 其中,ymdd为过衡日期,hmss为过衡时间<

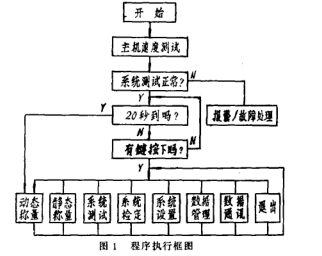

程序执行框图如图1所示。

程序启动后,首先调用系统检测模块进行 系统状态测试,包括接口板、A/D转换、各模拟 通道等测试。若出现故障,系统将立刻报告故 障原因并报警。

调用衡器检定模块,将会对称重系统进行 自动修正,在衡器年检时使用。该模块有两级 口令,只对衡器检定人员公开,并可由他们重 新设置。

数据管理模块能对过衡数据进行自动进 库处理,产生年报、月报、分类、删除、增加、修 改、统计等各种报表。该管理模块是通过对大 量用户的调査而编制的通用管理程序。用户通 过简单设置,即可产生满足用户要求的任意报 表输出。

系统测试模块包括:系统检测、波形处理、 称重再现。

三、动态称重的数据存储实现方法

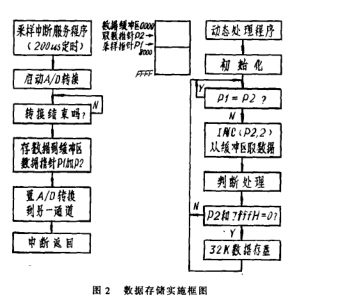

该动态称重程序由数据采集和动态判断 程序组成,设立一个64K的数据缓冲区,分上 下两半区各32K。数据采集采用200抑定时中 断程序将两通道(左右台面)的重量信号采样 到数据缓冲区。数据处理程序是对从缓冲区得 到的数据进行处理。对于每次过衡所产生的原 始采样数据,都将纳入过衡采样数据文件。该 数据是重量直接经由台面传递给传感器,后者 将重量转换成电信号,再经过放大器放大、A/ D转换后的数字信号,它将为以后的数据分析 和故障分析提供完整的原始资料。当出现新型 机车而引起误判时,用户可利用采样数据文件 手动处理结果,或机车数据后对该采样数 据文件进行仿真称重而得到有效数据,从而达到100%的过衡率。

数据存储实施框图如图2所示。

四、结束语

数据存储方法和数据再现方法,极大地方 便了用户,同时也为生产厂家和用户解决问题 奠定了基础。它具有如下特点:

①提高了过衡效率;

②提高了故障排除率;

③对新型机车的判别更快捷,为生产厂家 和用户解决问题提供了方便,只要用户将过衡 采样数据文件通过调制解调器传送给生产厂 家就可解决问题。

本文是作者实际工作经验的总结,如有不 当之处,请不吝赐教。