自动轨道衡动态称重软件设计

介绍了自动轨道衡的工作原理,分析了列车重力信号波形特点,采用波形识别技术编制动态称重软件,实现了对 标准货运列车动态称重,解决了来车的自动判别和收尾的自动判别问题,具有一定的实用价值.

自动轨道衡是一种对行进中的铁路货运标准四 轴车进行自动称重的设备,即在货车连挂、不停车的条 件下,实现对列车逐节自动称重和整列车自动累计称 重.以往的动态称重软件通常采用逻辑开关量判别,难 以解决来车的自动判别和收尾的自动判别问题,往往 会造成对列车的误判、漏判或丢车现象.从分析列车重 力信号波形入手,动态称重软件采用波形识别技术,从 而解决了逻辑开关量难以解决的问题.

1.重力信号电压波形分析

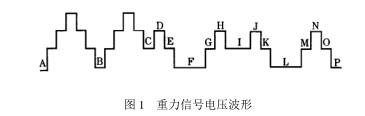

当列车匀速通过称重台面时,被称列车的重量转 换成压力信号电压波形,经信号处理,包括放大、滤波、 A/D转换后成为16位的数字信号,由并行微机接口送 入工控机,工控机对数据进行处理,实现来车的自动判 别、动态称重,收尾的自动判别以及数据的管理.机车 牵引二节标准检衡车匀速通过称重台面时,忽略振动 的理想情况,产生的重力信号电压波形如图1所示.

其中 A,B,F,L,P 段为空称段,C,E,G,I,K,M,O 段为单轴称重段,D,H,J,N段为转向架称重段.A至C 段代表机车重力信号波形,C至I段代表第一节检衡车重力信号波形,I至O段代表第二节检衡车重力信 号波形.机车与检衡车的区别主要在于零宽,B段段长 为机车零宽,F段、L段为检衡车的零宽.被测第一节 检衡车重量为D + H,第二节检衡车重量为J +N

2.动态称重软件

动态称重软件包括数据采集与处理软件和管理软件.

2.1数据采集与处理软件

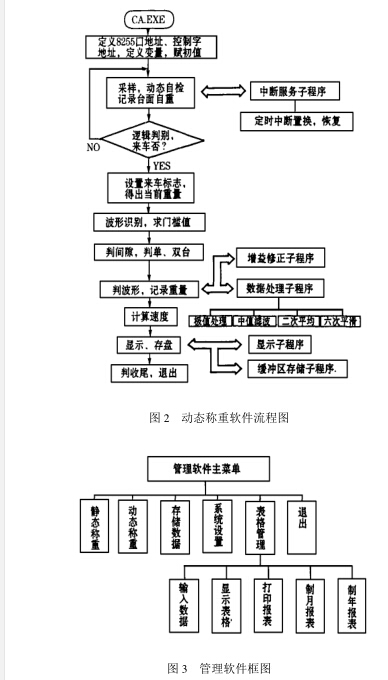

微机始终对称重台面的重量进行数据采集,当称 重台面的重量大于某个阀值,且重力信号波形具有三 个台阶时,判断为来车,并置来车标志,否则判为无车, 并称出称重台面的自重,根据机车与检衡车零宽的差 异,识别出机车与检衡车,对于检衡车累计平均转向重 台面,即判列车的收尾.具体的数据采集与处理软件的流程如图2所示.

2.2管理软件

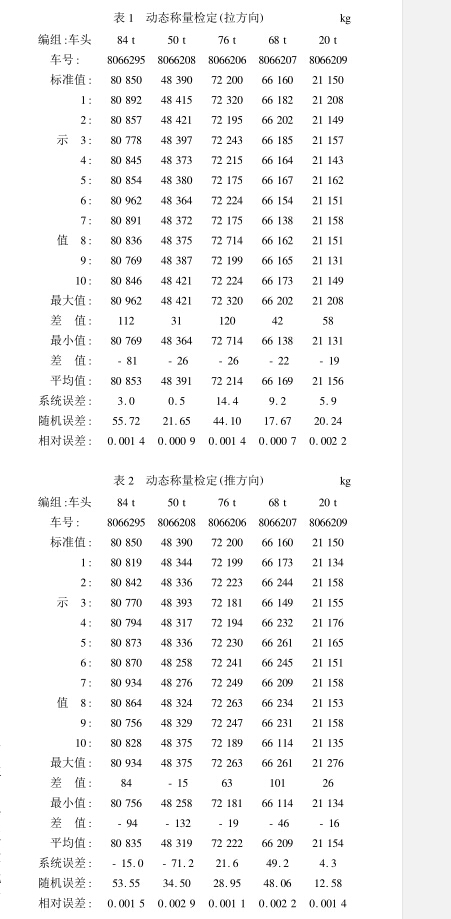

动态称重的管理软件包括六个模块:静态称重、动 态称重、存储数据、系统设置、表格管理、退出.静态称 重用于对检衡车的静态检定.动态称重用于对四轴货 运列车的动态称重.存储数据包括接受数据和转储数 据两个模块.系统设置针对不同的操作员而设置,需要 键入密码.表格管理包括输入数据、显示表格、打印报 表、制月报表、制年报表.退出即退出称重软件返回系 统.具体管理软件的框图如图3所示.。

3.动态检定数据分析

动态检定采用机车牵引5节标准衡车,按一定的 编组顺序(车头—84 t —50 t —76 t —58 t —20 t),连挂往返动态称重.具体动态检定数据见表1和表2.

被称检衡车的重量示值与检衡车的标准值之间会 存在一定的正、负偏差(差值),该偏差符合《动态称重 轨道衡检定规程》]所允许的偏差范围,本系统动态检 定数据准确度等级定为0. 5级,技术指标合格.产生此 偏差的因素有多种,如传感器精度、信号处理、安装调 试质量、台面基础质量等.

4.结语

本项目已通过省科委鉴定,动态称重软件运行状况良好.动态称重软件的应用并不局限于对列车的称 重,也可推广到其它需要动态称重的场合,具有广泛的 应用前景。