水泥槽车四磅称重定量充装系统设计及应用

本文介绍一种基于四磅称重的水泥槽车定量充 装系统的设计方案,该方案应用以太网、车辆识别、 PLC控制、现场总线和数据库等技术,自动完成槽车 行车路线图规划、车重比对和水泥的定量充装,有效 避免了物料装错、超载装车及作弊行为等事件的发 生,对于提高生产效率、减少生产事故及由于超载引 起的运输事故等都有积极的现实意义。

1.四磅称重流程

1.1基本流程

所谓四磅称重,就是通过对槽车的四次过磅计量 (见图1),分别取得四次称重的重量值并进行数值比 对,有效保障计量数据的真实性和准确性,防止称量 作弊情况的发生。

按照槽车称量工位来讲,整个系统可分为3个部分:空车进厂称重、定量充装控制和重车出厂称重,其中空车进厂称重和重车出厂称重在物理空间上可以 为同一位置,也就是可以由同一台秤既用于进厂又用 于出厂,由管理软件加以区别。其中,定量充装控制环 节是该系统的技术关键。

1.2空车进厂称重

空车进厂前先由财务部门制卡,把客户的提货单 号及所提货物的规格和数量等信息写入数据库,同时 制IC卡并打印出一份行车路线图交给司机,告知装 料工位号。进厂时第一次称重,取得空车皮重值,记录 入数据库服务器。

1.3定量充装控制

空车行驶到指定水泥充装工位后,司机刷卡,槽 车称重管理系统读取存储在该卡内的信息,判断该槽 车是不是在本工位充装,如果不是,则会提示工位错 误;否则指示灯亮绿灯,同时升起栏杆机,允许车辆上 秤,槽车称重管理系统会根据卡内信息自动从数据库 服务器中提取本车的提单重量、客户名称和第一次称 重值等信息并显示在控制室内称重管理系统界面上。

充装开始前要先取得空车称重值,并与进厂时第 一次称重值相比较,如果超出允许范围,则禁止充装并报警提示,需要管理员或稽查员确认才能进行下一 步操作。系统在整个运行过程中,每次启动、暂停和完 成等操作都会记录在本机的工作日志里,同时上载到 数据库服务器。对于运行中的各种报警提示,如流量 阀故障、罗茨风机故障等,故障内容、报警时间等除了 在本地显示外,也要记录到中心服务器。

在整个充装过程中,PLC实时比对当前充装量与目标提单重量,并将当前充装重量、目标重量和剩余 物料重量显示在系统的人机界面上,供操作人员决 策。当净重值达到系统设定的提单重量时,系统自动 关闭阀门,停止充装,并打印装车镑单,同时,重车重 量和完成时间等数据也写入数据库服务器,以便出厂 时再次进行重量核对。

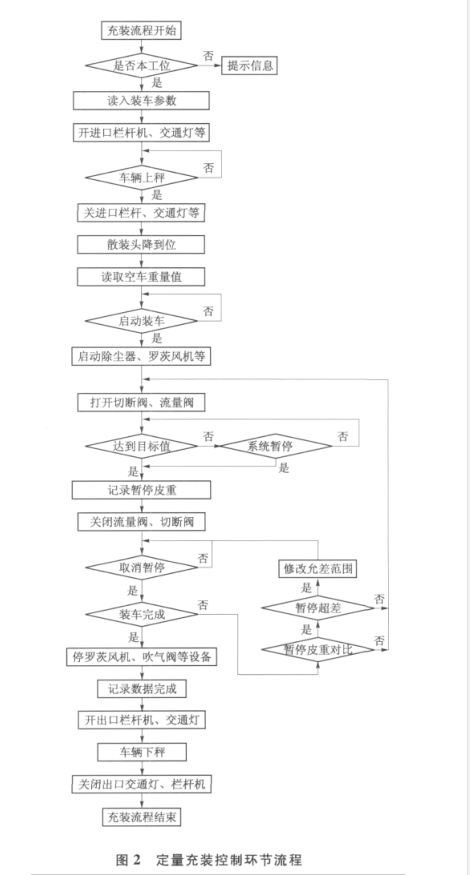

在系统实际运行中,经常会出现这样一种情况: 虽然当前充值量还没有达到提单重量,但是槽车己经 装满,也就是说提单重量超出了槽车的最大装载量。 系统设计过程中,充分考虑到无法达到提单充装量和 虽然到了提单重量仍然要继续充装的情况,允许一定 级别的操作人员或管理人员终止灌装流程或在线修 改提单重量值,操作记录、数据保存等操作与达到目 标值的情况相同。定量充装控制环节的流程见图2。

定量充装控制系统既可以作为整个四磅系统的 一个定量充装环节,也可以作为独立的单工位二镑称 重控制系统而单独存在,它在同一个工位完成了空车 称重、精确定量充装和重车称重,而且实施起来简便 易行,在很多企业中得到了广泛的应用。

1.4重车出厂称重

物料充装完成后,槽车在出厂前再次称重,并把 本次称重结果与数据库服务器内保存的重车值相比 较,如果结果一致或在偏差允许范围内,则可以放行 出厂,否则,需要管理员确认或采取其他应对措施。

通过四镑计量,基本上保证了称重数据的准确可 靠性,可以有效避免称重过程中的作弊行为。

2.系统硬件构成

2.1车辆识别系统

车辆识别系统采用了多种技术:一是车辆牌号视 觉识别技术,每一个工位都要配置车辆识别仪、秤前 后栏杆、信号指示灯及大屏幕等,车辆在上秤前先识 别车号,并以该号码作为该车辆在数据库中的一个关 键字段来检索、保存各磅称重数据。二是射频识别技 术,每辆车上安装一张电子标签,每个工位前安装一 台电子标签读卡器,车辆距离秤台较远距离时,电子 标签就会被识别,标签内的车辆信息会被读到管理系 统,系统在核对信息正确后会打开前栏杆机,允许该 车上秤称重。三是IC卡技术,其实这也是一种射频识 别技术,只是卡的识别距离较短,需要贴近读卡器才 能识别。四是条码识别技术,该条码可以打印在行车 路线图或提货单上,在每个工位前先扫描条码,获得 提单号或其他关键信息,显示并作为数据库服务器内 称重数据保存关键字段。

2.2定量充装控制系统

定量充装控制系统由称重单元、控制单元、检测 单元、现场执行单元和称重管理单元等组成。称重单 元可选数字式或模拟式汽车衡;控制单元为西门子或其他公司的PLC;检查单元包括进料阀检测开关、料 位检测开关及散装头位置检测开关等;现场执行单元 包括现场操作柱、电动调节阀、气动喂料阀、除尘器、 罗茨风机和散装头等;称重管理单元包括管理计算 机、打印机及通讯板卡等,和控制单元通过现场总线 连接起来。

本系统与DCS的通讯,可以选择Profibus DP、 Ethernet或Modbus等方式,把称重数据、工作状态和报警信息等数据送到DCS系统;也可以选择硬接线 方式,把PLC的输入/输出点送到上位DCS系统。

2.3数据库服务器

公司级的数据库服务器可以选择MS SQL Server 或Orade等大中型数据库,是整个四磅系统的核心, 发运信息的流转数据、各磅称重数据及系统报警信息 等都保存在该数据库内。

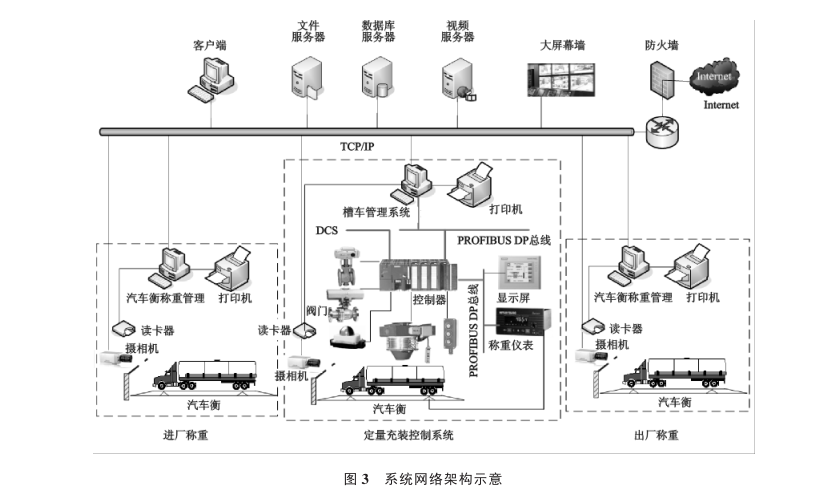

系统网络架构示意见图3。

3.系统软件特点

进出厂汽车衡称重管理系统实现了车辆行驶控 制、称重数据的采集、过衡车辆的视频显示和抓拍、灵 活多样的镑单和报表定制、准确快捷的数据查询等功 能。能够满足不同场合的称重需求,提高了称重操作 的工作效率。

水泥槽车定量装车系统具有人机会话功能强、稳 定性好、精度高和可靠性高等特点,针对车辆上秤、充 装和下秤等称量过程的各个不同阶段,都会实时显示 报警提示和当前工作流程状态,并根据状态指示自动 工作,实现了快速、准确的充装计量和全过程的自动 化控制。所有控制流程支持手动、自动两种控制方式, 操作人员可以“足不出户”,完成整个生产流程,最大 限度地保障了生产的安全性和高效率。

基于关系数据库开发的四镑称重管理系统,把整 个工厂的称重数据统一到一个数据平台,从发运提单 的创建,到物料的定量充装,再到发运提单的关闭,或 者发运提单的分解、合并等,实现了基于发运提单的 称重数据闭环流转,极大地提升了企业的计量管理水 平。

4.结论

包括台泥、盘固水泥和鹤林水泥等许多企业己经或正在按照这种理念来设计企业称重计量管理模式, 在中材国际的不少海外水泥项目,像沙特YCC项目、 阿塞拜疆项目和阿联酋ABMC项目等,在计量称重 方面也都体现了这种设计理念。其中,ABMC项目有 两套进厂汽车衡和两套出厂汽车衡,从原料进厂到水 泥出厂,严格按照四镑称重技术来设计和实施。

结合自动化控制和网络信息技术开发的水泥槽 车四磅称重计量系统,把工厂的进出厂称重系统、槽 车的定量充装控制系统这两个原本独立的系统有机 地融合在一起,使之成为整个工厂水泥定量充装发运 系统的一部分,为企业信息管理提供了有力的支持和 保障。