基于称重系统的钢板层数判别

针对钢板在库区垛位上层堆放的特性,将钢板在Z轴方向上的位置跟踪转化为对钢板层数的判断,钢板 所在的层数可以通过计量秤的称重示数以及MES库存管理系统中钢板实际重量信息来确定。介绍了滤波原 理,在分析比较模拟滤波与数字滤波对称重信号的不同处理结果后,最终选取并运用滑动平均值滤波方法对钢 板称重信号进行处理,在一定程度上提高了计量称的称重精度,完成了基于称重系统的钢板层数的识别,实现 了钢板在库管理物料信息的跟踪。

引言

在钢厂板卷的生产仓储车间,板卷放置在某 一固定垛位上,且只能放置一卷板卷,在Z轴方向 上没有重叠的区域,所以可以根据平面坐标系中 的X、Y坐标完成对板卷的位置跟踪。板卷车间由 于库存垛位的高效利用存在堆放双层卷的情况, 上下两层卷的可吊运高度差在旋转编码器的精度 范围内,可以通过旋转编码器完成对板卷在Z轴 方向上的定位。宽厚板成品库区钢板在垛位上层 层叠放,由于成品钢板厚度较小,正常在5 ~20 mm 之间,所以无法通过旋转编码器来实现钢板在Z 轴方向上的定位。宽厚板成品库区钢板堆放情况 如图1所示.

由于每块钢板的长、宽、重量等信息不完全相 同,考虑到每层钢板都具有确定的重量信息,重量 信息可以由行车上的计量秤采集。当行车吊取垛 位上最上层钢板或者垛位上方的两层钢板时(行 车吊取钢板块数发生变化),计量秤测量出来的重 量必然也会随之变化,通过查询MES库存系统中 该垛位上每层钢板的重量信息,将两部分重量信 息进行对比分析,可以得出行车的实际吊运钢板 件数,关键就在于尽可能提高称重数据的精度,完 成对钢板层次的识别。

钢铁企业复杂的生产环境、设备的运转、化学 因素等都会对称重系统产生较大的干扰,进而引 起称重数据的偏差,降低称量的精度。因此,有效 抑制或者消除钢厂生产过程数据采集过程中各种 干扰信号的影响,对于提高称重系统及物料信息 跟踪的精确性具有重要意义。

1.称重信号分析

1.1称重信号时域分析

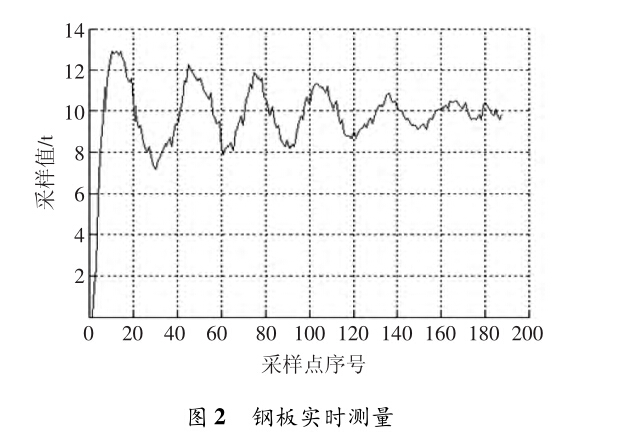

对采样信号进行时域分析,可以从信号的波 形图看到处理效果。现场实时测量行车在一次吊 起钢板时的PLC采样后的数据,将采样数据对应 到钢板的重量,如图2所示.

由图2可知,行车在吊起钢板时,测量的重量 在采样时间内波动剧烈,受到周期性信号的干扰, 最终测量的钢板重量趋近于10 t,与钢板实际标定 的重量8.65 t相比较,测量误差达到1. 35 t,未达 到系统的精度要求。

1.2称重信号频域分析

基于以上时域分析得到的结论不够完整,难 以应用到实际的系统设计中。需对采样信号做频 域分析处理,了解信号的分布情况,相应地做信号 滤波处理,过滤干扰成分。

在MATLAB中,对采样信号做快速傅里叶处理。

处理后可知,采样信号绝大部分的能量分布 在小于10 Hz的低频范围内,可以对采集到的信号 进行低通滤波处理,来抑制混入其中的高频干扰。 下文对滤波做简要介绍,选取合适的滤波算法完 成称重系统的设计。

2.滤波原理

2.1模拟滤波

模拟滤波器主要由电阻、电容、晶体管等电子 元件组成,实现特定电信号通过某种电子网络,过 滤一些无用成分,而保留待分析的频率部分。在 通信系统中,信号中往往混有一些不需要的信号 或噪声,此时需要靠滤波器来把它们滤掉;在自动 控制系统中,对系统的自动控制是靠系统输出的 反馈来实现的,而实际却包含一些干扰信号和噪 声,所以从中提取一定的反馈量作为控制量时,往 往存在随机误差,此时则需要对反馈量做滤波处 理以减小控制误差m。

2. 2数字滤波

由于计算机和大规模集成电路技术的进步, 传统的模拟滤波器正在被数字滤波器所代替。与 模拟滤波器不同的是,数字滤波器主要是通过数 字运算器件对输入的数字信号进行运算和处理以 得到期望的响应特性。数字滤波器具有精度 高、可靠性强、灵活性大、适应范围广、快速稳定等 优点,它可以在同一时间对多个不同的信号进行 复用和处理,因此它得到了越来越广泛的应用。

3.滤波算法实现

抑制或削减干扰信号引入的误差,除了采用 硬件方法外,也可使用软件算法来处理信号。下 文将首先使用PLC软件模拟滤波量算法,然后选 择适当的数字滤波算法来抑制称重信号中的扰 动,同时对信号进行平滑处理,尽可能确保采样数 据接近真实值。

3.1PLC软件模拟量滤波

S7-200 PLC模拟量输入模块中A/D转换器 的位数为12位,模拟量输入有多种量程可以供用 户进行选择,比如0 ~10 V、~5 V、~20 mA、0 ~ 100 mA,本文模拟量输入的电压范围为2 ~10 V, 对应的数字量输出为6 400 ~ 32 000。模拟滤波求 解过程:Step7软件设置采样周期,对模拟输入量 采样处理,计算出模拟量总和的平均值,作为后续 模拟量输入的滤波值。

软件需要设置3个参数选项。一是选择过滤 的模拟输入,有AIW0 ~ AIW62共32点,本文采用 的AIW0, AIW2。二为周期采样数设置,在32 ~ 256范围内设置,系统默认值为64。三是死区设 置,输入和平均值的差大于死区区域时,滤波器对 最近的模拟量输入值变化被视为一个阶跃函数。 用模拟量输入的数字信号作为死区的设定值,设 定范围16 ~4 080,系统默认值为320 4。

采用PLC平均模拟量滤波方法后,重新进行 测量实验,同一辆行车继续吊起同一块钢板,可以 发现测量数据波动范围变小,数据平滑度变高,测 量精度得到改善,测量的重量趋于9. 5 t,但仍达不 到系统的精度要求,实时性不高,仍然需要寻找滤 波效果更好的滤波算法。

3.2数字滤波实现

文献介绍了各滤波算法的优缺点与适用 范围,最终选取滑动平均滤波算法对钢板重量数 据进行滤波处理。

滑动平均滤波算法每采样一次被测量,将这 一次采样值与过去的N~1次采样值加起来求平均 值,得到的数值即作为滤波的输出结果。该算法 可以通过一个具有N个数据的队列来模拟实现, 当每采样到一个新的测量值时就将该数据插入到 队列的尾部,同时将队列头部的数据丢弃,时刻保 持队列的长度为N,再对插入数值后的新队列进 行求平均。

滑动平均滤波对周期性扰动信号有良好的抑 制作用,平滑度高,但对非周期性的脉冲扰动信号 的抑制效果差,灵敏度低M ,因此递推平均滤波 算法不适用于有严重脉冲干扰信号的场合。通常 通过实验效果来选取最合适的N值。一般工程经 验值为:针对温度采集系统,N取2 ~4;压力采集系统,N取4;流量采集系统,N取12。

滑动平均滤波的MATLAB程序如下:

s (i-8) =x (1) + x (2) + x (3) + x (4) + x (5) + x (6) + x C7) +x(8);

y( i-8) =s( i-8) . /8; % 本程序选取 N=8

x( 1) = x(2); x(2) =x(3);

x( 3) = x(4); x(4) = x(5); x( 6) = x(7); x( 7) = x(8);

x(8) = x(i);

end ;

plot( y,, );

xlabel (采样点个数);

ylabel (龟磁吊吊取钢板的重量);

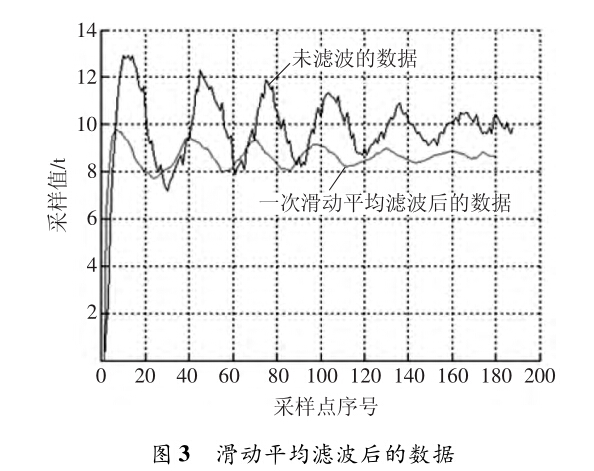

图3为滑动平均滤波后的数据,可见此算法 对钢板称重系统比较适用,它较好地抑制了周期 性干扰信号,使信号平滑度变好,测量精度变高.

成品库库区的钢板重量基本处在0. 3 ~20 t 范围内,起重电磁吊的最大允许重量为30 t。若通 过重量来判别钢板的层数,要求计量秤的称重精 度误差则必须在±1%之内。

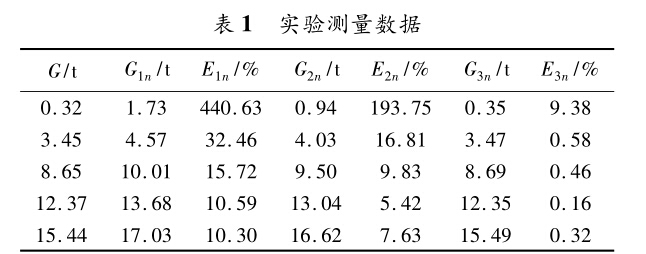

为确保滤波处理后的称重系统满足管理系统 的精度要求,分别对没有使用滤波算法与使用 PLC软件滤波及使用滑动平均值滤波算法的称重 系统进行称重实验。根据第n组测量值Gn和相 应的实际重量G计算各自的测量相对误差°8。

Gn - GI En =^n?^ x100%

现场测量实验中分别对每组钢板进行5次称 重测量,并取5次测量结果的平均值作为最终的 测量结果。设置未进行滤波平均测量值为Gu,相 对误差为Em。使用PLC软件滤波算法和使用滑 动平均滤波算法的5次平均测量值为Gm,相 对误差分别为。测量数据以及相对误差如 表1所示.

4.结果分析

通过选取各重量段的钢板进行测试,未使用 滤波算法和使用了 PLC模拟量平均滤波后的称重 系统,测量计算出的相对误差都在±5%以上,满 足不了系统的精度要求。称重系统在进行滑动平 均滤波处理后,除了最轻的钢板0. 32 t时的相对 误差为±9. 38%,其余重量段的钢板的测量相对 误差都小于1 % ,测量出的重量值与实际重量的差 值都在±0.1 t以内,满足精度要求,能完成钢板层 数的判别。