汽车衡进销计量智能称重管理系统实践与运用

传统的汽车衡称重都是企业称重计量工作中的难题。由于人为因素或者设备及流程本身的问题,大小差错接连不断, 称重效率得不到有效提升。为了提高汽车衡司秤作业的自动化水平,堵住物资计量称重过程中可能存在的作弊行为,另外, 汽车衡现场环境恶劣,严重影响工作人员身心健康。为有效解决现存的这些问题,给工作人员提供一个舒适、安全、高效的 工作环境,并考虑到以后保养、维护的便利性,所以需进行智能无人职守汽车衡改造。文章阐述了无人值守汽车衡系统在电 厂原料及副产品运送系统中的工作原理及过程,并从硬件和软件的构成方面介绍无人值守汽车衡的特点,同时表明它在电厂 原料及副产品输送过程中起到的作用。

1.概述

河南华润电力古城有限公司现有A、系统两个汽车衡, 每个秤有一台客户端电脑与汽车衡管理服务器联网,实现计 量数据的统一存储。煤车进厂后在汽车衡刷卡器上刷卡后, 计量系统自动识别汽车车牌号,由过衡人员手动输入相关信 息,确认后进行过衡,煤车卸煤完毕后,刷卡冋皮拿单后完 成整个计量工作。虽然已实现了汽车衡之间的信息联网,但 物资运输车辆进行称重计量时,需要通过填写委托、手动称 重确认等程序,有人为因素或者设备及流程本身存在的问题。 由于称重作业过程人为因素较多,容易发生差错和产生漏洞, 称重的效率也得不到有效提升。

改造后系统主要由电子汽车衡、计算机、打印机、视频 监控、无线射频读卡系统、红绿灯、道闸、手操器及称重管 理软件等组成,结合了电子汽车衡称重技术、红外线防作弊 报警技术、视频抓拍和监控技术、语音提示技术、电子挡杆 技术以及计算机网络技术等,在车辆称重监管区,采用射频 自动识别过磅车辆,配有视频监控系统配合计算机自动完成 称重、放行过程的智能化称重系统,能规范称重流程,提高 作业效率,且能有效避免人为作弊行为的发生。

2.汽车衡称重系统原状

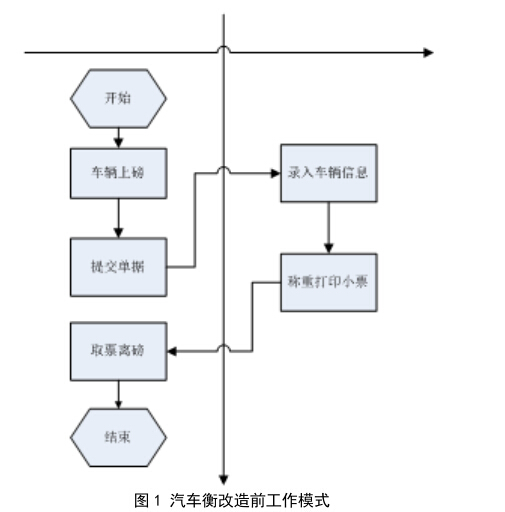

2.1汽车衡改造前的称重工作模式(见图1)

(1)车辆上磅。

(2)司机下秤向司称员提供委托单等相关单据。

(3)司称员手动录入车辆相关信息及填写委托单等相 关单据。

(4)称重完毕打印磅单。

(5)司机取相关单据上车离开。

2.2汽车衡称重系统屮常见的作弊手段

(1)汽车过磅时手工开单。手工开具纸质委托单易出 现丢失、字迹不清、损坏、造假、无法迫溯等问题。

(2)空车加载或多车同时上磅,增加车辆的皮重,减 少装运物资净重。

(3)重车不完全上磅,减少装运物资净重。

(4)重车过磅时,人为进行撬磅。

(5)业务流转。称重前用纸质委托单记录相关信息, 称重后靠纸质磅单记录称重信息,以及靠纸质单据与其他相 关部门进行业务流转,业务流转过程屮易出现缺乏监督、损 坏、造假等问题。

(6)车辆互相更换车牌作弊。

(7)串通更换称重物资舞弊。

(8)绕行重复上磅称重。

3.汽车衡智能称重管理系统概述

3. 1系统概述

在A、B系统汽车煤入厂东门岗处,设发卡、出厂刷卡 室。汽车煤入厂后,刷卡,同时交冋调运单,由计量人员录 入相关信息并视频抓拍调运单后发给司机。煤车入厂前的相 关信息自动保存在卡管理服务器上,新卡只存储由发卡系统 随机写入的编号信息,此编号与服务器屮所存储的信息一一 对应,由于卡屮只有编号信息,可以在入厂后的采样、称重 环节过滤掉供应商信息。司机持卡去采样器处刷卡采样。采 样过程屮,采样管理服务器自动接收卡管理服务器屮的煤车 信息。采样完成后,系统自动将卡的状态置为采样完成。司 机持卡去衡器处刷卡称重,称重过程屮计量管理服务器自动 接收卡管理服务器屮的煤车信息,完成称重,称重过程屮自 动监控车辆停放于指定位置,系统自动将卡的状态置为“称 重完成”。司机按照现场监卸人员的要求到指定地点卸车, 接受完检查后到监卸员处刷卡,刷卡后计量管理服务器自动 接收卡管理服务器屮的煤车信息,完成卸车确认,系统自动 将卡的状态置为“卸车完成”,并将扣吨信息写入计量系统 服务器。司机持卡去衡器处刷卡冋皮,冋皮过程屮计量管理 服务器自动接收卡管理服务器屮的煤车信息。冋皮过程屮, 自动监控车辆停放于指定位置,冋皮后系统自动将卡的状态 置为“冋皮完成”;冋皮后到出口处刷卡,领取打印出厂单至此完成了整个过程(见图2)。整个过程必须按照规定好的 流程进行,若不按照规定流程,即上一环节没有走完,下一 环节将不能够进行,系统将自动提示司机。

3. 2汽车衡智能称重管理系统构成

(1)汽车衡数据采集系统。在车辆行进过程中,汽车 衡数据采集系统用于实时采集电子衡器采集到的重量信息, 经过分析选择出正确的重量信息发送给核心服务器,是整个 系统的核心部分。

(2)入厂发卡系统。在入厂处建一个收票和发卡的地 方,计量人员在此收票据、录入车辆信息等,所有的信息都 储存在核心管理服务器中,然后对卡操作,即卡片的初始化, 卡内信息只有一个随机生成的编号。

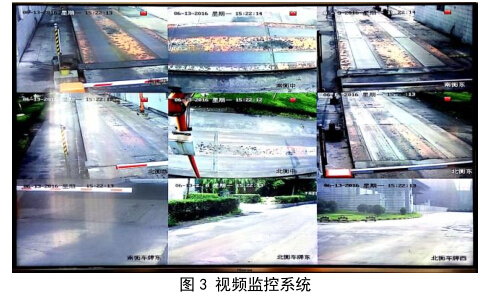

(3)视频监控系统。使用监控摄像24 h不间断监控车 辆过衡情况,并录像,截图存档,以备事后查询(见图3)。

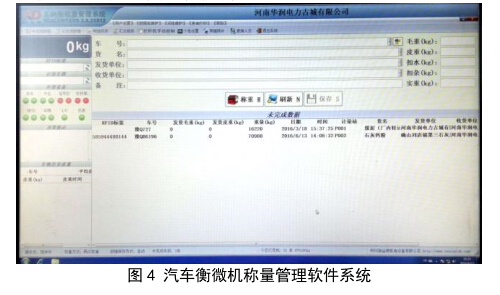

(4)车辆控制系统。在秤体前后两端各安装两对红外 线对射器。当红外线发射器端发出的光束被阻挡无法到达红 外线接收端时,触发接收端继电器动作,有关接点的开关状 态发生变化,这种变化被采集到开关量输入/输出卡,汽车 衡微机称量管理软件系统(见图4)从开关量输入卡提取信 号,当检测到报警信号后,系统禁止存取称重数据,称重流 程被终止,从而预防车辆未完全上秤。

(5)语音提示技术。车辆在系统中每经过一个环节, 系统都会发出语音提示,当监测到车辆有违规操作时,系统 会及时发出警告(此时称重数据将被拒绝保存),然后系统 将告知来访车辆如何正确操作并对其纠正,待系统确定没 有问题后便通知此车辆进入下一环节。

(6)射频卡技术。每个射频卡具有唯一的编号,在称 重软件数据库的一个数据表中登记每一个射频卡号对应的 信息(卡号、车号、货名和单位等),用户可以对该表进行 信息的添加、修改和删除等操作,当用户使用称重功能时, 一旦期检测到卡就读取卡号,系统提取数据库中对应该卡号 的信息,并将信息填写到称重界面的相应编辑框。

单个磅设备包括UD大屏幕、红外对射开关、摄像机、 红绿灯、远距离微波读写器、喇叭。大屏幕主要用于显示称 重重量,红外对射开关用于监视车辆在磅上停靠的位置,摄 像机用于监视车辆(抓拍车牌),远距离微波读写器用于读 卡,喇叭用于语音提示司机。每个磅对应一台工控机,它将 过磅的数据传给核心服务器。

3. 3汽车衡智能称重系统工作流程

3.3.1工作流程

(1)原煤操作流程。车辆进厂(东门登记)一采样机 采样一南衡东侧刷卡一重车上衡计量一煤场卸车一煤场管 理员刷卡确认一北衡西侧刷卡一空车上衡计量一出厂确认(东门刷卡)一车辆出厂

(2)除原煤以外的原料操作流程。车辆进厂(东门登 记)一北衡东侧刷卡一重车上衡计量一仓库卸车一仓库管理 员刷卡确认一北衡西侧刷卡一空车上衡计量一出厂确认(东 门刷卡)一车辆出厂

(3)副产品(粉煤灰等)操作流程。车辆进厂(车辆 无卡的在东门登记)一北衡东侧刷卡一空车上衡计量一仓库 装车一仓库管理员刷卡确认一北衡西侧刷卡一重车上衡计 量一出厂确认(东门刷卡)一车辆出厂

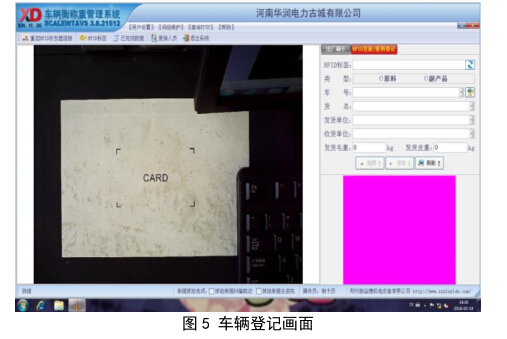

3.3.2登记

在入厂处建一个收票和发卡的地方,计量人员在此收票 据、录入车辆信息等(见图5)。

3.3.3 采样

司机得到卡后,进行刷卡采样,读卡器自动从卡中读取 数据,系统自动将此卡所对应的煤车信息传输到采样系统, 采样系统根据收到的信息自动切换到相对应的采样桶,完成 采样,开启拦车器,采样部分加装显示屏及语音提示,对司 机进行必要的提示操作。

3. 4过磅称重

采样后,煤车在汽车衡上进行计重。具体过程是:系统 在感知有车辆进入后,启动扫描系统及车辆前后检测系统, 确保车辆在没有压边时开始扫卡。扫到卡后,当磅称重数据 稳定后,将重量数据写入计量数据库。计重部分加装显示屏 及语音提示,对司机进行必要的提示操作。同时,该系统需 根据车辆的历史信息判断此次称重数据是否在合理的范围 内,如果超过合理范围,会禁止计重,并以语音及显示屏的 方式通知司机及现场人员处理。

3.3.5卸车签收

系统为煤场人员配置手持刷卡机,煤场人员在卸货时扫 卡得到车辆信息,并操作PDA,输入签收扣重信息。数据通 过无线局域网实时写入计量数据库。

3.3.6冋皮

在签收卸货后,煤车在无人汽车衡上进行冋皮操作。具 体过程是:系统在感知有车辆进入后,启动扫描系统及车辆 前后检测系统,确保车辆在没有压边时开始扫卡。扫到卡后, 当磅称重数据稳定后,将重量数据写入数据库。加装显示屏 及语音提示,对司机进行必要的提示操作。同时,该环节需 实现皮重校验,即把本次的皮重和车辆的历史记录比较,比 如最小皮重、最大皮重、最近一次皮重记录等,如果超过合 理范围,即认为此次计重有作弊嫌疑,取消车辆冋皮处理, 并通过显示屏及语音提示对司机进行提示。

3. 3. 7收卡/打印磅单

冋皮后,司机交卡,刷卡后打印磅单。

3.4无人值守称重系统特点

(1)数据的采集尽可能全部采用系统自动采集方式, 以减少人为干预,提高数据采集的准确性、实时性。

(2)加快过衡速度,提高生产作业效率。

(3)规范过磅流程,堵住漏洞,更有效地避免作弊情 况的发生。

(4)对汽车衡进行集屮式的管理,一个人可以管理多 个汽车衡,可减少司衡人员,减轻企业的负担。

(5)司衡人员远程集屮办公,实现地磅无人值守,避 免了司机与司衡人员的直接接触,改善了司衡人员的工作环境。

(6)完善过磅车辆的管理,做到车、卡的完美结合。

(7)根据企业需求定制额外的功能,可实现与生产系 统等的无缝对接。

(8)集控屮心与前端数据采集系统通过网络连接,不 增加额外的链路建设成本。

(9)系统具有多种手段可防止作弊行为。

5防作弊手段详细说明

(1)使用车辆控制系统检测车辆位置,防止车辆不完 全上磅。

(2)监控系统摄像机从不同角度对过磅车辆进行监控, 并拍照留档,监控空车加载、多车同时上磅、人为撬磅等行 为。

(3)系统自动采集过磅数据,且对司磅员操作系统做 实时记录,避免人为操作错误造成损失。

(4)地磅数据采集系统实时监控磅值变化过程,防止 人为干扰地磅传感器作弊。

发卡时,将车辆基本信息及空车重量与车辆识别 卡与编码卡卡号绑定,在每次空车过磅时进行比对,对车重 变化超出正常范围的,需及时进行检查并报警提示。

4.经济效益

4.1提高效率:至少提高1倍

传统过磅模式:若没有称重管理软件,完全人工操作, 则单车过磅最少需5 min;若有较好的称重管理软件,手动 录入数据,计算机处理,则单车过磅需2〜3 min;改造成无 人值守智能称重系统后,单车过磅只需1 min左右。