自动称重在垃圾焚烧发电中的应用

本文以一个具体实例描述了无人值守自动称重系统的组成并对系统的软硬件 设计进行了论述。

1.概述

某公司新建一座垃圾发电厂,利用城市生活 垃圾焚烧发电,日可处理生活垃圾近800吨。垃 圾的来源和运输由城市的环卫部门负责,垃圾量 的统计核算由住建局负责,住建局根据电厂的垃 圾焚烧量给予电厂资金补贴。怎样才能做到垃圾 量真实准确,减少人为因素的影响,是双方共同 关心的问题。针对这种情况,设计了一套无人值 守防作弊自动称重系统进行进出厂车辆称重管 理。住建局可以通过广域网随时查询和浏览每天 的垃圾称重记录,统计汇总出垃圾量,还可以远 程实时浏览称重现场的视频图像和称重时的车辆 过磅图片。详细的设计方案见下述的软硬件设 计。

2.硬件设计及工作流程

2.1电子汽车衡设计

考虑到日后的扩容和称重车辆进出厂方便避 免车辆排队拥堵现象,称重现场配备了两台数字 式电子汽车衡。一台只负责进厂毛重称重,另一 台只负责出厂皮重称重,两台汽车衡可以同时有 序称重,提高了过衡速度。数字汽车衡通讯采用 电子印章和高级动态加密技术实现防作弊设计。

2.2自动称重设备介绍及选型

无人值守自动称重系统在国内各行各业的应 用已经非常广泛,外围设备的配置没有一个统一 的标准和要求。一般的选择原则是在满足用户需 求的前提下,尽量减少外围设备的品种和数量, 以忧化系统设计和增加系统可靠性。

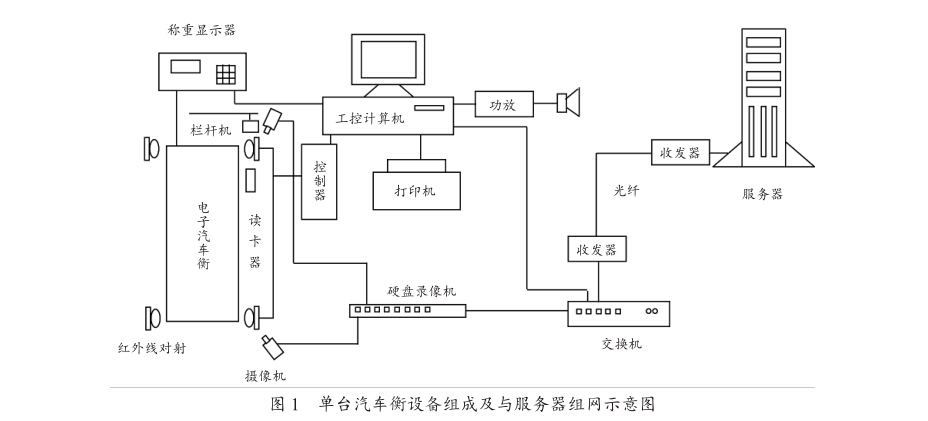

本案例采用的设备从用户的实际需求出发, 并在与用户充分沟通的情况下确定。系统采用了 无人值守自动称重方式,每台汽车衡配备一台工 控机、一台中距离RFID读写器、二台摄像机、 一台栏杆机、二对红外线对射、一套语音提示系 统及一套共用的网络硬盘录像系统。两台工控机 通过网络交换机并入公司局域网,称重数据存储 到数据库服务器上,实现数据共享,如图1所 示。公司通过路由器与公网连接,路由器具有公 网静态IP,通过设置路由器可以实现外网访问 数据库服务器、硬盘录像机、汽车衡端计算机等 设备。

2.2.1车牌识别

要实现无人值守自动称重就离不开车号自动 识别,车号识别的方式主要分两大类:一种是采 用图像识别提取车牌号的方式;另一种是采用读 卡的传统方式本文只介绍无源卡,有源的蓝牙 卡不做介绍。图像识别方式提取车牌号是真正意 义上的车牌识别,提取的就是车辆的实际牌照号 码,随着图像识别技术的发展和车牌识别率的提 高,应用前景广阔。目前采用一体化车牌识别摄 像机他可以采用图像识别软件加视频采集卡或 摄像机的方式的应用比较多,生产商提供产品 SDK开发包,降低了开发难度,大大缩短了开发 周期。然而,图像识别方式受车牌的污损、光线、 天气(比如大雾等等因素影响降低了识别率, 应用受到了一定限制。目前主流的车牌识别还是 读卡的方式,根据实际需求可以采用近距离的IC 卡方式,中距离的ID卡方式和中远距离的RFID 射频识别方式。读卡识别车牌号,采用的是在一 个应用系统中卡号唯一不能重复的特点,把车牌 号与卡号一一对应,来达到读卡号即可获取车牌 号的目的。近距离读卡一般采用非接触式方式, 读卡距离很近,需要司机把卡贴近读写器,比较 适合于司机下车刷卡,可以用一个读写器实现双 向称重。中距离ID卡读卡,读卡距离1m以内, 可以把读卡器固定到汽车衡的适当位置,司机不 必下车,手持卡片在读卡范围内晃动刷卡。中远 距离RFID读卡,读卡距离远,可以把卡片固定到车辆的前风挡玻璃上的某位置,实现车辆过衡自动读卡。

在本案例中,采用读卡距离5m左右的中距离 RFID读写器,卡片采用防拆卸的陶瓷封装,防止 车辆换卡作弊,实现了车辆电子车牌唯一不可互 换的功能。

2.2.2摄像机、硬盘录像机

摄像机已从模拟进入数字高清应用时代,从 交通抓拍到监控安防无处不在,几百万的数字高 清摄像机也已广泛应用,但相应的代价就是需要 大的传输带宽和高的存储容量。模拟摄像机的应 用已越来越少,但实时无延迟的图像传输和较小 的存储容量以及成熟的技术,在某些场合的应用 还是有优势的。

本案例中,白天夜晚都有车辆称重,为了保 证晚上车辆开着大灯也能看清牌照号码,需要用 带有强光抑制功能的车牌专用摄像机。考虑到系 统需要保存车辆称重时的现场图片并且硬盘录像 机24小时不间断录像等因素,最终还是选择了模 拟可调焦距的车牌专用摄像机和DVR硬盘录像 机,这样既节约了存储空间,又可以实现在现有 的网络带宽上得到流畅的视频流和较快的远程数 据查询速度。硬盘录像机选择带SDK开发包的品 牌,如海康和大华。

2.2.3红外线对射

红外对射威光栅由发射器和接收器配对 组成,通过多束红外线构成一个防范平面,当物体穿越该防范平面时,一旦遮挡相邻的两束红外 线,接收器就会发出报警信号,用于车辆位置检 测。本案例分别在汽车衡秤台两端安装一套红外 对射,当称重车辆上衡时,红外对射检测称重车 辆位置,接收器输出开关量信号给系统,当称重 车辆没有完全上衡遮挡红外光束时,系统报警, 语音提示司机调整车辆位置,此时系统不能称重 和保存数据,防止车辆称重时通过压磅边作弊。 红外一般选择4光束及以上的红外栅栏。

2.2.4栏杆机和语音提示系统

栏杆机道闸、语音提示、红绿灯都是车辆 引导设备,引导车辆有序上下磅,功能相互重叠, 可以根据现场实际情况选择一种或多种引导设备。

栏杆机由控制器控制,控制器通过继电器的 触点控制栏杆机的起杆和落杆。这样就要求配备 的栏杆机可以通过开关量信号控制杆的起落,并 且要求栏杆机栏杆下埋设地感线圈域用红外对 射,当车辆通过栏杆机后自动落杆,防止砸车。 栏杆机一般选择杆长3m左右,起杆速度3s以内 的,以提高过衡速度。

语音系统由室内功放、麦克风和室外全天候 音柱组成。系统会自动控制音柱在不同称重过程 播放不同的语音提示,也可以由操作员通过麦克 风,发出语音提示信息。现场采用无源音柱,防 水性强,安全性高。

2.2.5控制器

无人值守系统中有开关量输入输出设备(红 外线对射、红绿灯和栏杆机等,需要控制器进行 控制。常用的控制方式有I/O板卡,I/O工控模块 以及PLC可编程控制器。目前PLC可编程控制器 用的较多,PLC内置CPU处理器,有丰富的控制 指令,可以编程实现复杂控制,通过串口与计算 机通讯,抗干扰能力强,适合工业恶劣环境,可 实现对红外线对射、红绿灯、栏杆机的自动控制。

2.2.6工作流程

垃圾运输车辆都为固定车辆,提前把卡粘贴 到车辆的适当位置规场测试后固定,把卡号和 对应的车辆信息写入数据库,称重时自动读卡。

RFID读写器安放在秤台的适当位置,车辆上 衡后自动开启读写器,卡片进入读写器探测范围 后自动读卡,系统自动识别车辆身份,如果数据 库中有此车辆登记信息,计算机管理系统调出该 车的车号及相关的预置信息如:车牌号、皮重、 品名、用户等等,红外线对射不断检测车辆位 置,当车辆完全上衡且称重数据稳定时,系统进 行数据处理,将车号、毛重、皮重、净重、称重 时间和车辆称重时的现场图片等信息自动保存, 语音提示司机下衡同时栏杆机栏杆自动抬起,车 辆下衡,栏杆自动落下;如果系统数据库中没有 此车辆的登记信息,或车辆没完全上衡,系统会 有相应的语音提示提醒司机,系统不断重复上述 工作过程。

中控室、财务室侷域网)和住建局广域 网可以实时预览四路视频图像,也可以实时观 察到两台汽车衡的重量信号和车辆称重数据记录 和图片。可以远程实现数据统计汇总,数据导出 和报表打印。

3.软件设计

软件是整个系统的核心,通过软件把各种外 部设备集成到一起构成一个完整的无人值守系统。 系统采用CS数据采集端+B/S多层架构混合模式, 面向Internet和Intranet,包括数据层、业务逻辑层 和表示层。汽车衡端软件采用C/S架构编程,常用 的编程工具有Delphi、VB、VC、C#等,本案例采 用业内使用较多的Delphi 7编程工具编程,Delphi 是可视化软件开发工具,它具有简单、高效、功 能强大的特点,有丰富的控件,代码编写工作量 小,开发周期短,是快速的编程工具。系统搭建 了 WEB服务器,用VB.NET开发了 B/S架构的查 询浏览软件,服务器安装了 Mcrosoft SQL Server 2008数据库管理系统,客户计算机可以安装C/S 结构的客户端软件或通过浏览器输入WEB服务器 的IP地址实现远程数据查询。

3.1软件构成

由操作系统、数据库管理系统和应用软件构成。

3.1.1汽车衡端计算机

安装XP操作系统,C/S结构无人值守称重管 理软件。

3.1.2服务器端计算机

安装Windows Server 2008操作系统和 Microsoft SQL Server 2008数据库管理系统,搭建 WEB服务器,部署B/S结构查询浏览软件。

3.2汽车衡端软件主要功能

3.2.1 适用于中文 Win2000/2003/2008/XP/Win7 等操作系统平台。

3.2.2模块化设计,全中文显示,安装及操 作简便,提供多种称重方式。

3.2.3数据库选用大型数据库,支持大量数 据存储及查询。

3.2.4非车辆(行人等上衡自动判别,不 进行称重,在查询数据点击某条记录时可同时将 称重时的图片显示在界面上。

3.2.5磅单和报表可自行设计。

3.2.6具有数据导出功能,可把数据导出为 EXCEL等数据格式。

3.2.7多级权限管理,各自独立的口令,分 级操作,安全性高,保密性强。

3.2.8只有有权限的用户才可以修改和删除 数据,并且所有的修改和删除都有记录。

3.2.9强大的查询和统计功能 可任意组合统计查询条件,如:日期时间范围、 用户、品名等或它们的组合,可打印各种统计报 表,如:日报、月报、季报、年报等等。

3.2.10有防作弊曲线显示功能,对异常数据 进行自动保存。

3.2.11可在局域网和广域网中实现远程查 询,方便领导随时随地了解货物进出情况。

4.结束语

系统从硬件配置和软件功能上实现了主动防 御和事后监督相结合的防作弊模式,杜绝和避免 了作弊现象的发生。系统已正常运行一年多,运 行状态良好,达到了设计要求,受到了用户的好 评。

随着软硬件技术、网络技术的飞速发展,称 重系统网络化已势不可挡,物联网称重已成为衡 器行业的发展趋势和机遇。新技术的引入和应用 改变了我们的称重理念,扩大了称重的应用范围。 本文只是拋砖引玉,希望衡器行业的有志之士将 更多的新技术新理念引入衡器行业,为衡器行业 的振兴提供技术支持。