基于RS232C通信和以太网通信的称重管理系统设计

称重是工业生产中常用的一个环节,随着企业生产管理水平的提高,迫切需要对称重数据进行实时采 集与存储,以便对称重过程监控与追溯。本文设计了基于RS232C通信和以太网通信的称重管理系统,实现多台称 重仪表与上位机的通信,完成对生产过程中称重数据的传输和存储,满足了企业生产管理需求,方便日后对历史数 据的查看,提高追溯的效率。1台 仪表与上位机通过以太网进行TCP/IP通信,其佘7台仪表与上位机 通过RS232C进行串口通信,并将数据存储在数据库中。系统投入使用后一直平稳运行,完全满足企业的实际需求, 为企业的生产过程监控和历史数据追溯提供了便利。

0引言

目前,随着社会生产水平的不断提高及生产技 术的不断发展,企业的生产不断发展壮大、厂房规模 不断扩建,相应的生产数据日益复杂、数据量不断加 大,原有的数据管理模式越来越显得捉襟见肘,而将数据的网络化传输技术及信息化管理技术应用到生产 自动化和办公自动化中可有效提高生产效率,但目前 该技 术的实际应用层次仍较浅,存在的问题较多,如 不同平台、不同部门之间的数据仍未做到有效地共享 与交流,再者,一些数据的重复性统计导致了数据准 确性的丢失,降低了数据的价值。

传统的人工抄表方式,传送数据的统计方式费 时、费力、工作量大、易出错,且不利于信息的实 时传递与共享,尤其对于距离相对较远的厂房、设 备分布相对分散的车间,传统方法对于数据的统计 与共享更加困难,严重影响了企业的生产效率,造 成了企业的产能过剩。

相比于国内,国外企业的信息化管理起步较 早、经验丰富,且已有许多相对成熟的模式,如将财 务管理软件及仓储管理软件广泛应用于企业生产数据 的管理与共享,再者将ERP系统应用于企业生产, 有利于企业管理水平的提高,有效地提高了企业的生 产效率、减少了工人的工作量、提高了产能。

1.称重管理系统硬件结构

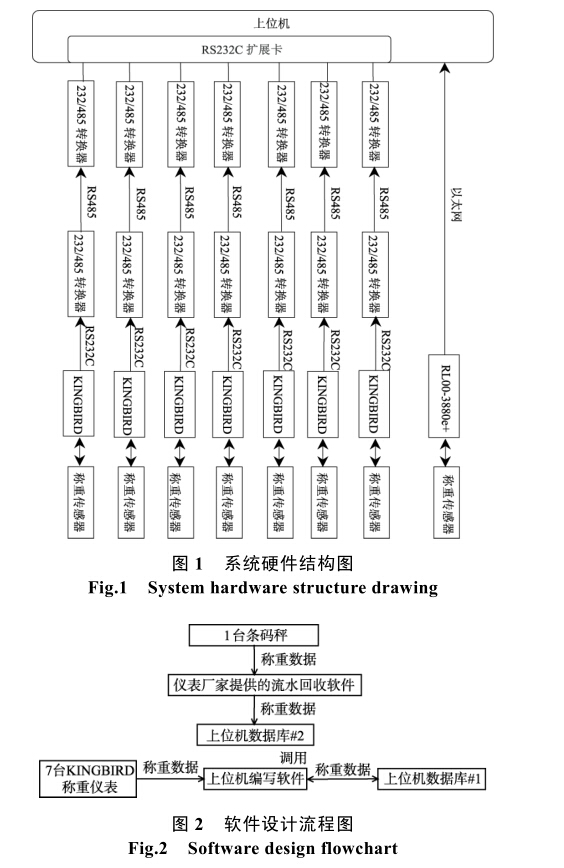

称重管理系统的硬件主要由1台上位机和8台称重仪表组成。8台称重仪表中,1台通过以太网 进行TCP/IP通信的条码打印称重仪表,7台进行RS232C通信的称重仪表。称重管理系统硬件结构如 图1所示,此设计方案中,上位机端用了 RS232C扩 展卡,未用RS485扩展卡,因此图1设计方案的缺点 是传输过程中用了大量转换器,若维护不当,会造成 连接头处松动,影响数据传输;但RS232C扩展卡价 格低廉,从企业成本看,其优点是可以节约成本。

2.上位机程序设计

2.1软件设计流程

上位机和称重仪表实现基于Visual Basic 开发环境下的串行通信,称重仪表的数据通过串 口实时发送给上位机,上位机将读取的数据进行数 据截取、转换,称重数据就可以实时显示在VB 运行画面中,与此同时,称重数据可以存储到数据 库中,以便于对数据进行查询追溯功能,既方便了 对称重过程的监管,又对工人的操作进行了约束。

公司生产车间的8台秤中,有7台秤的通信方 式为RS232C通信;一台条形码打印计价秤的通信 方式为以太网通信。该系统是在VB 6.0环境下编程, 简单方便。利用VB可以开发出具有良好的交互功 能、兼容性和拓展性的应用程序。

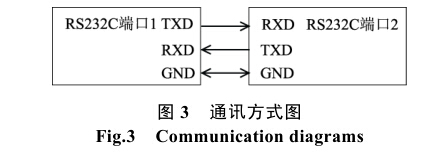

软件设计流程如图2所示。这7台称重显示仪 表,在RS232C通信的基础上,利用VB中的MSComm 控件编写上位机与仪表通信程序,进行称重数据 采集,并将数据存人Access数据库#1中。针对条形 码打印计价秤,在以太网通信的基础上,调用仪表 厂家提供的上位机流水回收软件对其称重数据进行回收,并写人上位机的Access数据库#2中。同时数 据库#1调用数据库#2中的有效数据,将8台托利多 仪表的称重数据集中存放在数据库#1中。

2.2RS232C通信接线图

上位机和7台称重显示仪表基于RS232C进行 通信称重显示仪表的RS232C接口为25针,在硬件 接线时,将25针接口转换为9针接口。RS232C通 信受到传输距离的限制,实际传输距离的最大约为 15米,标准值取50英尺。针对这一缺点,可以在 远距离通信时加人RS485转换器,由RS485通信代 替长距离的RS232C通信。

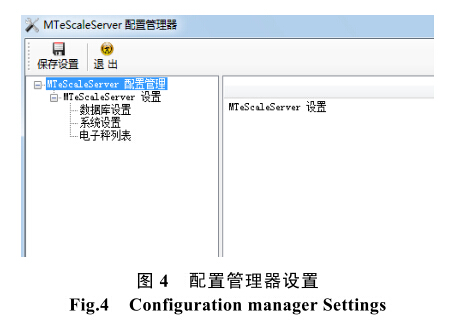

RS232C通信时通信示意图如图3所示,RS232C 端口 1的发送端(TXD )与RS232C端口 2的接收端 (RXD)相连;RS232C端口 1的接收端(RXD )与 RS232C端口 2的发送端(TXD)相连;两个端口的 数据信号地连接,方向总是由发送端指向接收端。

2.3TCP/IP协议简介

TCP/IP通信协议结构只有四层,包括应用层、 传输层、网际层、网络接口层,每层在实现自己功 能时,直接使用下层提供的服务,它也为自己的上层 提供信息。在上位机和托利多仪表的通信中,通信协 议采用“应用进程一TCP—IP—网络接口”方式。

2.3.1 基于以太网通信的称重仪表

通过以太网进行TCP/IP通信,条码秤仪表主体 有以太网端口,可通过以太网线直接和上位机相连。 称重数据上传之前,需要先对该秤的IP进行设置。 条码秤端设置完毕,当使用条码秤称重完成后,按 下“打印”按键,从秤体会打印一张标签,标签的 格式在使用前进行设置,打印完标签的同时,称重 的数据会传输到上位机流水回收软件设置指定的数 据库#2中。

上位机的条码秤流水回收软件是由仪表厂家提 供的,以以太网为通信基础,主要用来接收该系列 秤的称重数据。点击“设置”按钮,进人配置管理 器界面如图4,可以对该条码秤上传数据所存储的 位置、条码秤的IP等进行设置。

该条码秤的称重数据统一存储在Access数据库 中,存储位置是固定在某一位置(设置为D盘), 因此在“数据库设置”选项里,做了设置。选中了 “支持Access数据库”,并设置了数据库文件。在 “系统设置”里面,需要将其通信模式选为“支持 TCP模式”,服务器端口号为“5001”,在“电子秤 列表”里面,需要将该秤的命名,IP地址以及秤类 型添加进去。

添加完成该条码秤的信息,点击“保存设置”, 就完成了对条码秤的设置,这时,这台条码秤的相 关信息就显示在列表中。点击“退出”按钮,又进 人了主界面。这时,单击“开始”,就可以进行条码 秤数据的上传。

在编写的RS232C通信的称重管理系统中,直接 调用此以太网通信的软件,同时将D盘存放以太网数 据的数据库中的数据与其他7台数据库的数据结合在 一起,就完成了 RS232C通信和以太网通信的结合。

4.结束语

本课题依托RS232C通信和以太网通信原理, 以工业电子秤为硬件基础,以可视 化编程工具VB为软件基础,通过设计界面和编程 完成了基于RS232C通信和以太网通信的称重管理 系统,经过实验室模拟调试和现场调试后,系统运 行良好,已在企业持续使用,满足的企业的生产需 求,改善了企业原有的人工记录的模式,提高了企 业数据查看和追溯的效率,对很多行业中类似问题 的解决有一-定的参考价值和借鉴意乂。