衡器自动称重系统

以NET和ORACLE10i为应用软件及数据库基础平台,利用Rs485,Win socket数 据传输接口协议,对现场开关量及串口智能仪表进行控制,同时采集重量数据,结合业务流程 进行后续处理,实现了对汽车衡和轨道衡的自动化计量。

1.系统概述

在吉林建龙钢铁有限责任公司(以下简称吉 钢)300万t钢铁生产规模产能下,日常的厂内物 料倒运、原料采购进厂、产品销售出厂相关物流吞 吐量巨大,汽车衡和轨道衡承担着企业系统相关 原料、副产品、成品等物料称重计量任务。在计量 业务繁重、检斤磅房分散、计量人员相对还要减少 的情况下,只能向科学技术要生产力,以科技求发 展。

吉钢衡器自动称重系统即远程控制现场无人 值守称重系统,是利用视频监控、远程控制、网络 通讯、车号自动识别、自动判别、数据库管理、现场 自动打印等技术,同计算机及网络技术相结合,建 立集现场图像、数据、现场设备控制于一体的远程 称重管理系统。

2.系统组成及运作流程

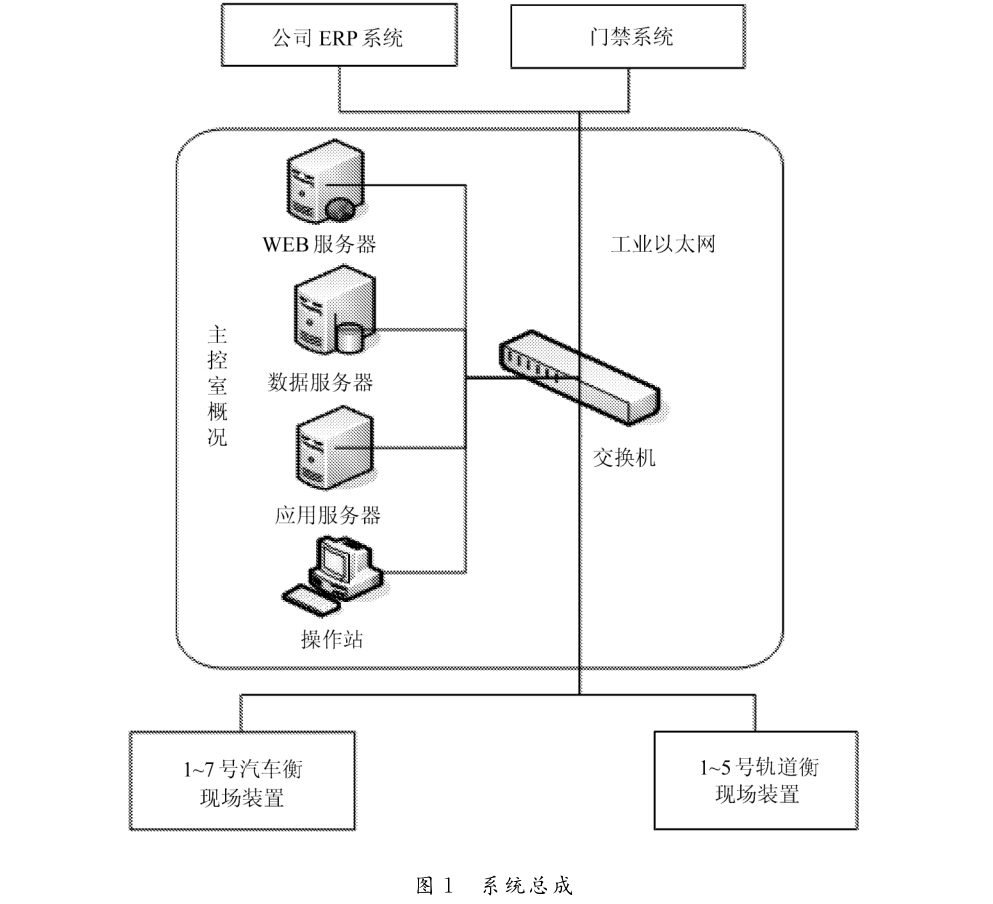

吉钢厂区有12台衡器,相应配套12个磅房, 其中5台动态轨道衡,7台汽车衡。吉钢衡器自 动化计量系统设置有1个主控室,12个检斤现场 控制装置。工作人员集中到主控室远程监控,现 场实现无人值守。系统的通信网络是以主控室为 核心的星形网络,物理线路为光纤。系统总成概 况如图1所示。

2.1主控室软硬件配置及主要功能

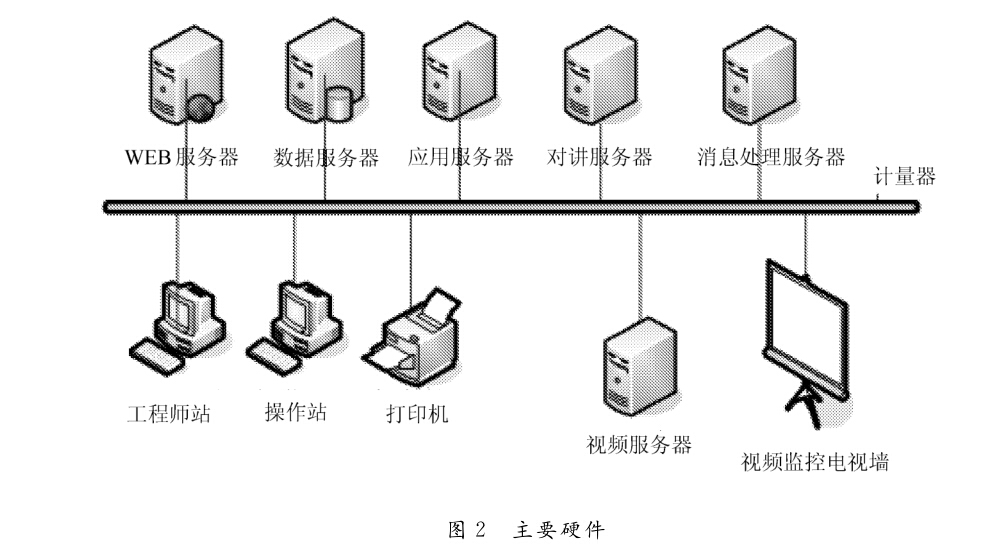

设置有应用程序服务器和双机热备的数据服 务器,视频服务器和语音服务器综合管理系统的 视频和语音系统。此外,有6台操作终端、三层千兆交换机、打印机、工程师站、20KVA的UPS以 及由18台显示器组成的视频监控电视墙等设 备。主要硬件概况如图2所示。

主要软件配置:服务器的系统软件为企业版Win Server 2003,数据库为Oracle 10i,客户端操作系统为XP SP3,应用软件运行平台为.NET, 应用软件有消息处理软件(主要承担数据的交互 功能)、DI接口软件(主要承系统和ERP等第 三方系统的数据传输工作)和用C#开发的综合 管理软件和ERP等第 三方系统的数据传输工作)和用C#开发的综合 管理软件。

主要功能如下:

1)远程监控、远程诊断、远程对讲、远程控制 室内外灯光开关及摄像。

2)系统数据服务器随时接收ERP系统数据。

3)实时绘制每一台衡器的重量曲线的功能, 监测现场重量的瞬时流。以监控是否存在作弊的 情况,并对异常曲线报警提示。

4)通过对讲系统和现场司机进行对话,控制 现场状态。

5)远端衡器重量数据采集,对车辆车号、行进 方向进行自动识别,自动取得其有序重量。

6)对远端仪表清零的控制功能,超称量范围 设定阀值报警。

7)实现B/S系统管理数据的功能,不同用户 授予不同权限,可以进行浏览、查询、统计、生成报 表等操作。

8)计量数据上传给ERP做进一步经营、财务 及成本处理。

9)实现异地过秤。

2.2汽车衡组成配置及运作流程

控制设备配置有汽车衡本体系统、现场计算 机终端、摄像头、硬盘录像机、交换机、串口仪表、 开关量仪表、现场照明、L ED显示点阵屏、红外对 射开关、车号识别装置、对讲系统等设备。

汽车衡现场控制装置的主要功能:判别卡车 是否完全上秤,自动读取车辆车号信息,通过 RS485协议接口实时从称重仪表获取重量数据。 监控现场车号、货物、过秤状态、货单、监控现场及 室内安全环境。安装数字硬盘录像机,将磅房的 监控画面存盘。远程启动现场计算机,通过Win Socket接口协议和主控室进行数据及控制指令 的交换同时本地存储备份数据。能够通过对讲 和主控室通话,通过触摸屏查看票单,根据需要自 主选择打印检斤单。纸张、墨剩余量监控及报警 提示,称量室支持远程系统诊断,具有故障自动报 警、上传、记录功能。

汽车衡部分系统的业务流程是:首先由需要 申请计量业务的部门(供应、销售、分厂)提出计量 申请计划,在公司ERP系统中制定计量申请计划 单,包括车号、计划计量时间、计划计量物资名称、 物料规格、发货单位和收货单位等。并将计量申 请计划单通过工业以太网光纤网络以报文的形式 由ERP下抛给自动化计量系统,送入数据交换服 务器。进厂送货或拉货的车辆,进厂前会在门卫 制作RFID卡,制卡时门卫会根据司机的业务凭 证,从ERP系统中挑选符合当前车辆计量申请计 划单的信息,将此计量申请计划单和当前RFID 卡作匹配,并规定车上只能有司机一人开车进厂 (防止称重时有人藏匿在车内充当货物作弊)。厂 内倒运物料的车辆是内部车辆,每辆车长期持有 固定的RFID卡,车辆执行的是不变的长期计量 申请计划单,当发生变化时,计划部门在系统中选 择修改即可。

当车辆上磅称重时,现场的红外检测装置检 测车辆是否完全上秤,确认车辆完全上秤后,语 音自动提示司机下车,车号识别器自动识别出车 辆所持有的RFID卡,自动化计量系统自动搜索 出系统中与之匹配的计量申请计划单,主控室工 作人员通过视频监控上秤车辆的牌照以及司机是 否下车,确认车号与计划单一致后,在操作画面中 点击确认按钮,称重结束,语音自动提示司机上车 开车下秤。称量数据在磅房现场的终端中备份存 储,并且通过网络自动上传至主控室的数据服务 器中存储。在整个过程中有意外情况出现时,双 方都可以自主通过对讲系统呼叫对方进行沟通。 当车辆完成两次称重后,计量系统自动生成完整 的计量数据,并上抛给ERP系统。

此外,系统还实现了异地计量的功能。当出 现如故障、断电及断网的意外情况时,经过授权, 可以异地称量。

2.3轨道衡组成配置及运作流程

动态轨道衡主要承担进出厂大宗原燃料火车 车辆和厂内高炉铁水鱼雷罐车辆的称重业务。出 厂大宗原燃料火车车辆是国铁线的火车车皮,国 家规定每节车皮制造时,底部标配有车号电子标 签,用以电子识别火车车皮的车号、车型及标重等 信息。厂内高炉铁水鱼雷罐车辆公司自行安装了 国标的车号电子标签,在轨道衡秤台中间设置有 国标电子标签识别装置。

其它软硬件配置和汽车衡类似,不再赘述。

动态轨道衡系统的业务流程:申请计量业务 的部门(供应、销售、分厂)提出计量申请计划,在 公司ERP系统中制定计量申请计划单,并将计量 申请计划单通过网络以报文的形式由ERP下抛 给自动化计量系统,送入数据交换服务器。当火 车车列到厂或出厂时通过动态轨道衡,动态轨道 衡自动采集每一节火车的重量信息及对应的车号 信息,配合其国标车皮皮重计算出货物净重数据, 现场磅房的控制计算机通过Win Socket接口协 议将数据上传至主控室数据服务器进行存储,并上抛给ERP系统。

3.创效分析及总结

系统分别实现了对汽车衡、轨道衡的现场称 重装置的自动控制,使称重业务流程化、自动化。 实现多个现场无人值守的计量方式和数据网络传 输的实时计量,整个称重计量过程远程控制(包括 仪表清零、设备复位),无需人员到现场操作。

系统与公司门禁保卫系统接驳,实现车辆进 厂办证(卡)、装卸货称重、出厂物流管理一卡通功 能。此外,系统实时与公司ERP系统接驳,实现 称重计量数据数字化传输与管理,支撑ERP实时 进行成本财务核算,无需再进行繁杂的票据手工 统计、报表制作、报送等工作,有效地支撑了公司 整体信息化建设。

计量系统采用B/S架构实现了计量系统的 厂内网络WEB发布,并在WEB系统中实现多角 度查询及报表自主选择生成,有关的生产管理、指 挥部门与分厂可以实时查询。实现计量部门与用 户部门之间计量数据的实时交换、物资异地计量 称重,减少了计量人员,节约了人力成本。为吉钢 的采购结算与生产管理提供了实时计量数据。

按前述内容,吉钢厂区现有称重磅房12个, 如果没有自动化计量系统项目的实施,共需要配 置96人,每年的人工成本约288万元。成功实施 项目后,人员集中的主控室,共需要配置12人,每 年的人工成本约36万元。由此可见,项目带来的 直接年人工成本效益252万元,直接人工成本效 益可观。

另外,隔绝了计量员与司机的接触,避免发生 人员腐败导致的经济损失事件。业务全程有视频 监控证据,处理纠纷有依据,潜在的管理效益明 显。

4.结语

系统在研发与实施过程中,采用了许多新设 备、新技术,开创了自动化称重新模式,实现了现 场的无人值守。在行业内首次将RFID技术应用 于衡器称重的车号自动识别和门禁一卡通系统, 获得成功,实现公司物流一卡通管理。同时,实现 了计量系统与业务系统的实时信息交换、物资计 量数据共享、异地称重、计量设备远程监控等新功 能。