320吨动态轨道衡计量软件的开发与实现

我国动态轨道衡的发展己有20多年的历史,由于具有秤童速度快、精度高等特点,在 铁路货车计量方面得到了广泛的应用.在冶金企业中,秤重对象除标准铁路四轴车外,还有 各种特种类型的非标车,这些车不仅车型复杂,而且吨位较大,如各种铁水罐车,最大可达 800吨以上,车辆的轴数达到8个甚至更多,给计算机模拟判车带来很多困难。

安钢2200²’高炉于2005年10月投产,为了满足生产需要.安装了一台320吨动态轨 道衡用于170吨铁水罐车的计量.

2.设备砚件概况

设备硬件主要由称重台面,称重传感器、信号转換器、计算机等组成.

2.1机械台面

由干计量对象里液体,采用双台面整车计置方式,消除由于铁水晃动对i十置结果的彩响. 称台长度的选择应考虑到动态称重时有足够的采样长度和有利于棋拟判车.根据我们使用的 铁水鳙车的轴距尺寸,考虑到实际动态运行时的各种因絷的彩响,我们选择秤台长度为5300 毫米,有效称置段可达1600毫米,可以确保动态计量时约有0.5秒左右的采惮枳分时间, 根据重置信号的变化,计算机软件能比较准确的识别出需秤重的信号,实现计算机棋拟判车,

2.2称重传感器

称重传感器完成力信号到电信号的转换.根据我们的使用经验,选用GLOBAL WEIGHTING 公司生产的P86201/50D1塱传感器,因其掊度高、长期梗用稳定性好、过载能力强等优点, 在动态称重上有考广泛的应用, '

2.3称重转換器

采用轨道衡专用称重转换器,完成对重跫信号的放大和模数转换,并变成RS485信号与 汁算机进行数据交换.

3.系统软件的设计

3.1软件平台

采用Windows操作系统,具备多进程坪多任务的处理能力,数据库选用MSAccess和MS SQL Server2000,满足计量数据的入网要求.

系统开发平台采用Delphi语言.Delphi具有强大的数据库支持功能•辦结构 严谨,代码执行效率高,很适合开发ffindcnrs应用程序.

3.2应用程序的分析开发

动态执道衡计量系统软砵是接个轨道衡的核心和关键.系统在基本硬件的支待下,利用 计算机实现对重貴信号的分析与处理,获得秤童结果.

(1)重量信号的采集‘

通过计算机的RS232接口实现和称重转换器的数据交换,读取传感器输出的重量信号.

(2)数据库设计

本地数据库使用Access2000关系型•数据库,并设计三个表BaseD&ta Table, Operate Table、LogRecord Table,分别存放基础数据、SQL操作语句、日志.为了满足计量数搪 的入网要求,我们同时安装了《S_SQLServer2000,创建和Access相同的数据库结构,通忖 存雔过程将数据保存到集群服务器.

(3)模拟判车的实现

判车程序是整个计量软件的核心,一般有两种方式:①全模拟逻辑判车,即根据重置信 号的变化来识别哪一段数据是我们所需要的重量信号,过滤掉不需要的车头、轴重等信号. 对于铁路标准四轴货车,现在普遍采用这种判车方式。②轮开关判车方式,在称重台面的钢 轨上加装接近开关,通过i十算轴数确定有效称量段,其缺点是需妄装轮开关,并且开关的故 障率相对较髙。对特种类型的轨道衡由于重量信号波型复杂,模拟判车难度较大,一股采用 开关判车.

我们根据320吨轨道衡的数据特点,自主开发了轨道衡动态计量程序•实现了计算机软 件全模拟逻辑判车,并根据实际生产要求,逐步解决了 170吨8轴罇车和原来的四轴雄车 混编使用时的车型,重量自动识别等难题。

动态计量程序的工作原理是:程序运行后,首先进行初始化操作,启动数据采集程序, 每10ms对秤台的重量信号采集一次,并根据重量信号的变化,自动识别需称重的前后转向 架信号,经数字滤波、非蜂性误差修正等一系列数据处理后,计算出每一节车的重a.

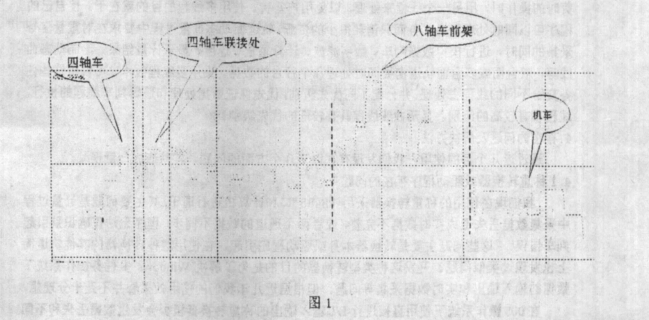

图1为四节四轴铁水钃车和一节170吨铁水罐车的波形图.

车头识别:我公司采用的机车为GK型<1轴车.同时有两根轴上秤台,机车重置小子100 吨,可以根据机车的轴数和重量在程序中自动滤除•

八轴鳎车识别:八轴车的每根轴上下秤台产生的信号波形特征明显,只需找出前后转向 架分别同时在秤台的数据段,进行积分,求出整车重量。

四轴罐车的识别:四轴罐车的内轴距为1350毫米,内轴距2700毫米.从波形中可以看 出,重1:信号中分别会出现两根轴(1 2)和三根轴(1 2 3、2 3 4)的重量,第三个轴下 和第四根轴上之间约有100毫米的长度,波形当中会出现一个下跳尖螓,根据此特征可以判 断是否是四轴罐车.我们取1 2 3轴和2 3 4轴的重量信号为有效秤量段,由于其重量倌 号为六根轴的重置和,需转换为四根轴的重量才是整车重量。

特种轨道衡车辆的识别与标准四轴货车差别很大,因为标准车的重量波形中两个转向架 之间会有信号回零时间,根据此特征就很容易得到一节车的前架和后架重重,而非标车轴数 较多,转向架与转向架(或车与车之间)没有回零时间,因此模拟判车难度较大.

轴上下秤台的识别一般直接采用重量信号变化比例或取两段数据的平均值的变化比例 来判断,这种方法适用于振动幅度较小的情况下.小于100吨的轨道衡其重釐信号中由于振动引起的交流成分幅度较小,一般'h于io%.对于大于loo吨的轨道衡,有时受重置、速度、 车辆状况等方面的影响,动态计量时振动幅度很大,特别是液态计量时振动幅度最大能达到 50%丨以上,采用常规的对动态曲线的上升沿和下降沿进行识别就会出现错误.我公司的钢锭 库200吨轨道衡虽然计量利象为钢坯、钢锭等固体物资,但由于受动态计置时多种因素的影 响,仍然多次出现过振动很大的波形,造成计量数据失准或丢车,其原因就是振动幅度过大 迨成判车错误.有时把轴重蠶当成转向架重量,计量结果为实际重量的1/2或3/4.在近几 年轨遨衡的软件开发过程中,我们逐步采用了取动态曲线的极值点(最大值或最小值)的方 法很好地解决了这一难题.在判车过程中,查找每一个极值点,.根据极值点(或极值点之间 ft振平均)的值进行曲线的上下沿识别.

数字滤波:动态计量时,重童信号中由于震动和铁水的晃动引起的交流成分很大,如不 进行数字滤波,将引进拫大误差,一般采用取极值区间的方法进行数学滤波,在极值区间内 取积分平均.

(4)多线程应用

计算机多线程技术通常应用子几个操作必须同时进行不能等待的情况,或者在进行一些 费时的操作时,用另一个线程来处理,以免用户等待.使用多线程的目的就在于:使自己的 程序可以同时处理很多任务而只消耗拫少的资源.轨道衡动态计量过程中要求在对重量信号 采集的同时,进行模拟数据判车、数字滤波、计算重惫、速度、显示计量结果、绘制动态曲 线等,双台面或多台面轨道衡要同时处理几个秤台的数据.采用多线程技术,可以将这些任 务交给不同的线程去处理,并分配不同优先级别,优先保证数据处理和逻辑判车线程的执行, 线程享有较高的级别,显示曲线线程具有较低的优先级别.

4.存在的问题及解决办法 .

通过近几个月的使用,我们发现存在以下几个方面的问题,容§造成计量误差•

4.1称重转换器或驱动程序存在的问题

我们现在使用的称重转换器采用RS485 口和计算机进行通讯,其主要问题是计1:过程 中采集数据丢失造成实时数‘据不完整,或1 者两个通道的数据不同步,程序无法正确识别引起 判车锚误.这些问题主要是转换器本身k驱动程序引起,在使用这种转换器的其他轨道衡 上也发现过类似问E.开发这种类型转换器的目的是为了解决Wuulows多任务操作系统下 数振的输入输出和实时数据采集等问题,但根据近几年我们的使用效果看并不是十分理想•

在DOS操作系统下使用直接进行I/O输入输出的称重转换器极少会发生数据丢失和不同 步现象.在Window*.操作系统下,使用并行输入输出的称重转换器,通过计算机软件直接 读取I/O数据,同样能达到很高的采样精度,满足轨道衡毫秒级实时数据采集的要求,但15 要解决以下两个方面的问题:

(1)实时数据采集

根据动态称重计量的需求,应达到毫秒级的采样稍度,Windows系统不是实时操作系统, 虽然提供了定时器亊件,但时间间隔小于55«时精度很低,荽达到10ms以上的采样箝度很 不可靠• Windows系统为用户提供了具有较高精度的多媒体定时器函数可以得到软确记时, 完全能够满足要求.

(2)计算机并行数据的输入输出

通过对计算机I/O端口的读写,实现对转换器数据的读取.在Windcms2000/NT系统下 为保证系统的安全,不允许用户直接进行I/O操作,因此必须编写设备驱动程序,一般有两 种办法 一是自己编写设备驱动程序,或者使用可以直接进行1/0操作的软件•

4.2动态计童过程中曲线不规则是造成丢车的另一原因

八轴罐车计量时,每根轴上下秤台时的重量变化只有整车重量的1/8,如果速度比较恒 定、车辆振动小波形规则,棋拟判车应该准确.计量过程中如果出现变速加上振动幅度过大振动频率很低,有时就会出现不规则的畸变波形,程序无法正确识别,

解决办法:增加轮开关,利用开关判车。对于8轴车容易实现,当8轴罐车和4轴繡 车混编使用时,完全由开关判车比较困难,可以考虑采用模拟加开关的方法。

5.结束语

动态轨道衡的逻辑模拟判车是动态轨道衡软件设计的难点和重点,各轨道衡生产厂家在 这方面的技术保密.在Windows搡作系统下,要编写出优秀的计量程序斋要掌握实时数据采 集、数据输入输出、数据库、多线程应用等Windows编程技术.我们通过我公司单台面、双 台面标准和非标准动态轨道衡逻辑模拟判车技术的研究探索,形成了自己特点的判车技术, 较好地解决了目前工厂用动态轨道衡数据采集处理中的技、术问题,满足了计置荒求。