基于PLC和组态软件的静态分批称重系统的研究与

针对禽类屠宰生产工艺中在预冷环节前对禽体净重称量的要求,提出了静态分批称重的时间轴 周期控制逻辑,并利用PLC和组态软件构建了静态分批称重系统。首先,通过称重传感器获得精确的质量信 息,根据时间轴周期控制逻辑,利用PLC来控制系统周期并驱动电机;然后利用组态软件开发了静态分批称重 系统的控制与数据处理界面;最终构建了对禽体质量信息分批处理的自控系统,实现了对禽体净重称量的自 动化、一体化操作。在实际应用过程中,该静态分批称重系统在准确度、效率以友操作上都展现出了良好的效 果,大大降低了人力成本,在食品工业称重设备中具有广阔的应用前景。

0.引言

在食品工业向自动化、低人力发展的大背景下,外的禽类屠宰行业已经广泛采用PLC和组态软件来 作为以设备研制开发为主营的企业必须要将工作重实现设备的自动化操作。根据禽类屠宰生产工艺的要求,在禽体进入预冷槽之前,加工厂要称量已被净 膛但还未浸水的禽体净重以便与养殖户进行核算。 由于加工厂每小时屠宰数量近万只以上,称重计算非 常繁琐,人力劳作强度很大,因此,根据禽体大小和生 产线产量等要求研制开发了静态分批称重系统。以 PLC的逻辑梯形图和控制电路为基础,以组态软件编 辑的操作系统为人机互动界面,实现了对禽体的运 入、称重和运出的一系列自动分批称重功能K。目 前,该系统已应用于国内禽类屠宰生产线上预冷前的 静态称重机中,整套设备在速度、效率和操作上展现 出了良好的使用效果,提高了加工过程的自动化 程度。

1.静态分批称重系统的工作原理及功能

静态分批称重系统主要应用于家禽屠宰加工生 产线上的预冷单元之前的静态称重机中。设备外观 如图1所示。

系统主要实现的功能是:在禽体进入预冷槽以 前,自动将已净膛但未浸水的禽体分批次记录质量, 并最终累加出总质量,以方便养殖户与加工厂核算禽 体净重。具体工作原理为:在电机拖动下,储藏盘中 间的拨片匀速旋转,将禽体从储藏盘推至称重桶内, 通过桶内的电子秤对禽体进行称重;电子秤将质量模 拟信号转换为数字信号后,传送至工控机组态控制系 统中,系统分析这批质量是否大于预设质量,如果大 于预设质量,系统将这批禽体的质量记录,然后打开 称重桶盖板,让这一批禽体滑入螺旋预冷中,系统会 对毎批有效质量进行记录并累加;操作界面实现了禽 体单批质量和总质量的显示,并实现历史数据的保 存、査讯、打印和备份的数据库功能。

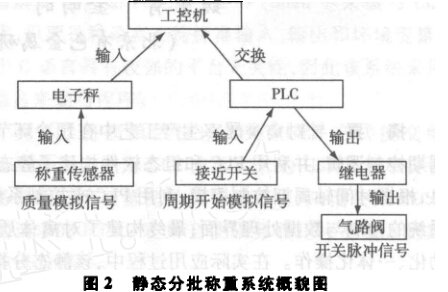

根据静态分批称重系统的工作原理,本文归纳了 整个系统的主要设计理念:以PLC控制为核心,对模 拟量和数字量数据进行采集,再由组态软件对数据进 行分析,得出结果后下达命令,通过PLC输出数字量 脉冲信号控制继电器,让电磁阀带动汽缸打开或关闭 称重桶盖板,从而实现对禽体分批称重的要求。系统 整体概貌如图2所示。

2.控制系统电路及PLC程序设计

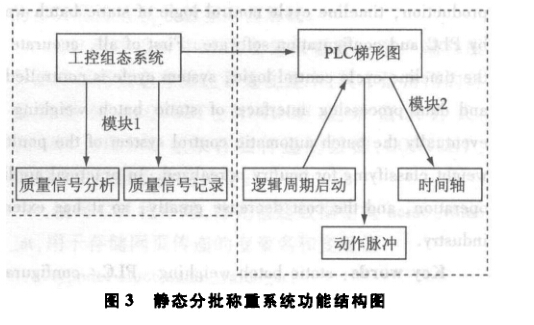

按照静态分批称重系统的工作流程,控制系统主 要完成逻辑周期控制和信号输入输出功能。系统的 功能结构如图3所示。

2.1控制系统电路设计

1)开盖动作数字脉冲信号输出电子秤将禽体 的质量值传输给工控机中的组态控制系统,系统记录 后通过通信协议向PLC发指令,从PLC的数字量输 出端输出脉冲信号到继电器,控制气路电磁阐产生开 盖和关盖动作,完成将被测量禽体放出称重桶的 功能。

2)周期触发信号读取储藏盘中间的拨片旋转i周为整个系统程序的i个逻辑周期,当拨片旋转至 漏料洞之前l~2s时,拨片触发储藏盘上的接近开 关,接近开关发出1个脉冲信号到PLC上,程序中的 逻辑周期被激活。

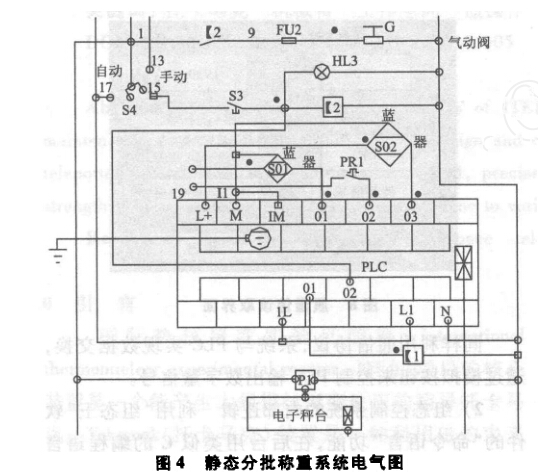

为满足现场的数据交换,系统操作软件平台选择 研华610H系列工控机作为终端,其良好的扩展性完 全满足禽体静态分批称重系统的要求。在禽体称重 环节,采用梅特勒•托利多品牌的电子秤与工控机中 的组态软件通信来完成数据交换。在控制称重桶盖 板开关这一环节上,选择西门子S7 -200系列PLC来 完成由工控机组态控制系统发出的动作指令。拨片 触发信号由SICK系列接近开关完成发送。静态分批 称重系统电气图如图4所示。

2.2 PLC遝辑程序设计

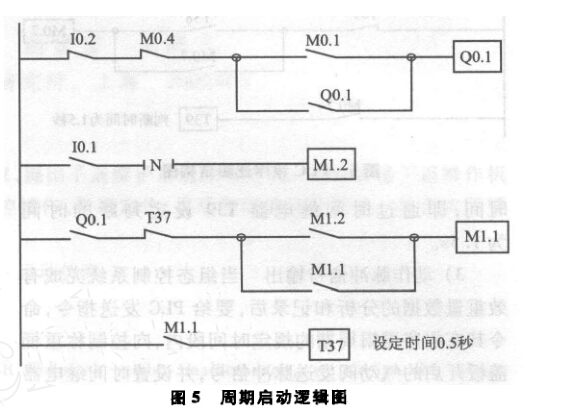

1)逻辑周期启动因为根据工艺需要,拨片在 储藏盘内旋转1周需要12s左右的时间,其中要进行 质量值读取、分析和记录,还有开关盖的机械动作,这 些逻辑动作都要由PLC完成。首先规定在特定时间 段PLC要完成特定功能,第一步要启动整个周期,或 者说在特定条件下逻辑周期被有效激活。具体操作 为:调用PLC中的1个内部继电器Ml.2来触发这个 周期上第一个重要动作时段的时间继电器,之后毎一 个动作时段都由1个时间继电器限定,且由上组动作 的时间继电器顺序触发,从而按动作顺序完成整个周 期。由于内部继电器Ml. 2的触发信号来源于储藏盘 上的接近开关触发10. 1的数字信号,但接近开关本 身特性导致其在触发临界位置中可能产生不稳定脉 冲,因此,在PLC程序中限定其在下降沿触发才有 效[5](如图5所示)。

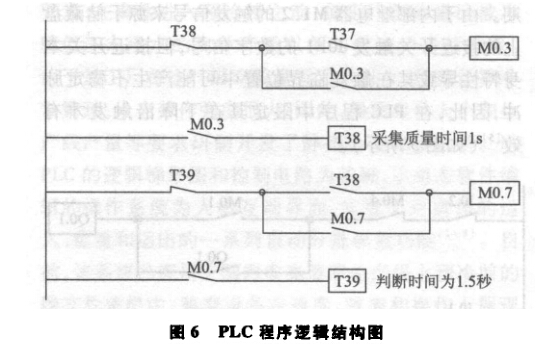

2)循环周期中对各步骤的时间限定在整个周 期中,系统要完成以下具体步骤的时间预留:第一步 先留出将禽体从储存盘推至称重桶内的时间。根据 滑落长度制订本环节滑落时间为0.5s,如图5所示, 通过时间继电器T37设定胴体稳定落入秤台的时间 为0.5s。第二步留出将质量数据预先放置在组态质 量中转寄存器当中的时间。因为质量值有波动,如果 在分析阶段直接读取1个波动值则可能影响处理速 度,因此,在禽体稳定落入称重桶后用约h的时间读 取1个有效质量值并存储于组态质量中转寄存器当 中,作为一个稳定值以供后续阶段处理。如图6 所示。

第三步留出比较和判断将暂存于组态质量中转 寄存器当中的质量值放至组态质量寄存器当中的时 间。如图6所示,当内部继电器M0.3触发时,组态控 制系统开始采集电子秤的数据放到组态中转寄存器 中,并通过时间继电器T38设定采集质量时间为Is; 当内部继电器M0.7触发时,如果组态中转寄存器值 大于基准值,则组态质量寄存器读取组态中转寄存器 值,否则,组态质量寄存器的值清0。由于PLC在此 阶段要与组态软件交换数据,因此要留出约1. 5s的时间,即通过时间继电器T39设定判断的时间 为 1.58o

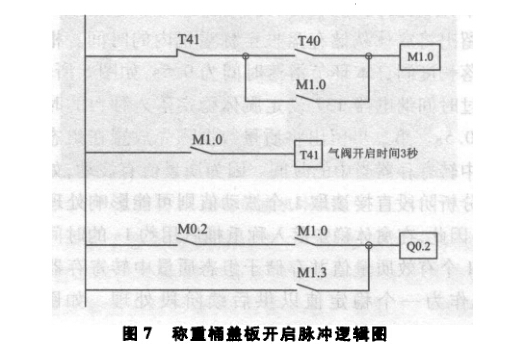

3)动作脉冲信号输出当组态控制系统完成有 效重量数据的分析和记录后,要给PLC发送指令,命 令其在程序逻辑周期的规定时间段内,向控制称重桶 盖板开启的气动阀发送脉冲信号,并设置时间继电器 T41开启时间为3秒,让桶内已称重的禽体滑入后面 的预冷槽中,其PLC程序逻辑如图7所示。

3.组态软件操作控制系统程序设计

3.1组态控制系统的软件结构

静态分批称重系统操作软件由“组态王”平台开 发而成,PLC和电子秤的通信协议以及数据库都由 “组态王”内部驱动库提供。

组态控制系统为设备硬件提供通信服务,并提供 数据库和分析处理功能。针对外部设备,组态控制系 统利用工控机串口通信协议读取电子秤输入的质量 值,将电子秤输入的质量值记录并累加;又以相同的 通信方式向PLC发指令,命其输出数字量信号以完成 逻辑动作。

3.2组态控制系统实现的具体功能

由组态软件开发的静态分批称重系统操作界面 主要应用于禽类屠宰加工企业的预冷前静态称重机 中,协助客户完成禽体称重、信息记录、打印和逻辑控 制等以下具体功能:

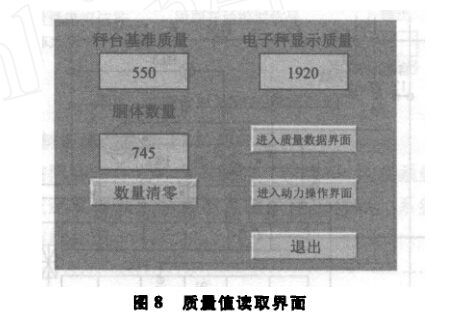

1)系统与外设的通信电子秤与PLC都与组态 控制系统有数据交换。在“组态王”开发平台上调用 组态软件中已有的同品牌、同型号产品的通信协议, 调整好校验方式、波特律等参数,集成好的工控组态 系统将自动与设备数据进行交换,由此工控机中的操 作系统才能读取质量值。如图8所示。

同样利用通信协议,系统与PLC实现数据交换, 通过模拟按钮来控制PLC输出数字量信号。

2)组态控制系统的内部逻辑利用“组态王”软 件的“命令语言”功能,在后台用类似C的编程语言 编辑程序,完成如下逻辑功能:当电子秤反馈的质量 值小于预设值,即小于单只禽体的质量时(约500g), 可理解为称重桶内无禽体,则盖板不开,总质量不累 加此次数据,且单批质量也不记录此次数据,等待拨 片旋转触发下个运行周期后,再读取新数据进行分 析;如果电子秤反馈的质量值大于预设值时,此数据 为有效数据,单批质量记录此次数据,并最终累加到 总质量之中,累加完毕后称重桶盖板打开,将此批禽 体滑放至预冷槽内。

4.结束语

本文针对预冷前需要称重禽体净重的工艺要求,通过以PLC控制系统和组态软件相结合的理念,提出 了静态分批称重的时间轴周期控制逻辑,成功研发了 高效的静态分批称重系统,并且在国内多家禽类屠宰 加工企业安装运行。通过实际应用分析,该系统称重速 度达到了生产工艺要求,误操作率<0.01%,自动分批 称重一次性成功率达99. 8% ,禽体误落出率<0.1% ; 整个操作系统使用简单可靠,自动化率高,集成度高, 数据査询方便,反应灵敏。该系统具有逻辑性强、速 度快、效率高、易修理等特点,用户非常满意。该系统 在食品工业称重设备中具有广阔的应用前景。