浅谈一种智能司磅系统在宁钢的应用

基于目前流行的工业4.0的先进理念,本文提出并阐述了一种以智能设备代替人的智能化司磅作 业的设想,结合目前较为流行的WCF高效通讯平台应用程序框架,采用了 C/S与B/S相结合的架 构方式,实现司磅现场无人值守,远程集中智能管理的全自动化或半自动化司磅作业,达到减员增 效、提高防作弊的目的。

0.前言

宁波钢铁有限公司(下称宁钢)现有10台汽车 衡、2台轨道衡,计量管理系统于2007年4月投入 使用,由于当时公司整体定位较高,尤其引入了国 内外较为成功的中钢ERP系统,使得公司整个信 息化及自动化程度也高于同行业,而当时的计量管 理系统正是在这样的背景下产生。

虽然当时系统运用了流行的计算机、网络及数 据库等信息化技术,在计量数据统计、保存、管理业 务扩展等做出了重要贡献,分析其工作原理可以看 出明显的不足之处,即传统的人工过磅+计量单电 子化存储、应用等,随着技术进步和工业4.0理念 及智能制造系统的提出,为整体智能化司磅作业提 供了解决思路和硬件基础。通过增设一些智能设 备(如高清摄像机、红外对射装置及IC读卡器等) 来代替部分人的判断任务,将司磅操作集中管理, 司磅任务均分,同时信息流上与相关物流、门禁及 电子商务系统有效衔接,让整个流程分析、逻辑判 断由系统承担,作业人员确认,从而提升司磅作业 效率、物料计量管理效率,提高劳动生产率。

1.业务流程

目前公司汽车衡过磅大体有6种称重模式,分 别是:O出厂销售、I进厂入库、X厂内倒运、Y销售 异储、W进厂倒运和Q其他称重,其中业务量最大 的是前面3种称重模式,而其他3种的物资进出模 式与前3种基本一样;由于物资本身价值以及重要 程度,进出厂物资需实时监视过磅,而厂内物资可 由司机自助过磅,因此可按照进/出厂和倒运两类 来设计业务模式。

1.1进出厂物资业务模式

通过RFID或者高清摄像头智能识别车牌读到 车号后,任务自动分配到集中作业,由司磅员远程 司磅,整个过程通过视频和语音对讲与司机交互, 可通过视频查看现场过磅状态。司磅作业完成后, 现场自动打印磅单,司机根据语音提示取磅单及下 磅。

1.2内部倒运业务模式

司机通过IC卡、RFID和高清摄像头均可读取 到车号,同时显示在信息提示区,自动匹配相应委 托数据并显示出来,由司机自己核对信息并过磅。

2.系统构成

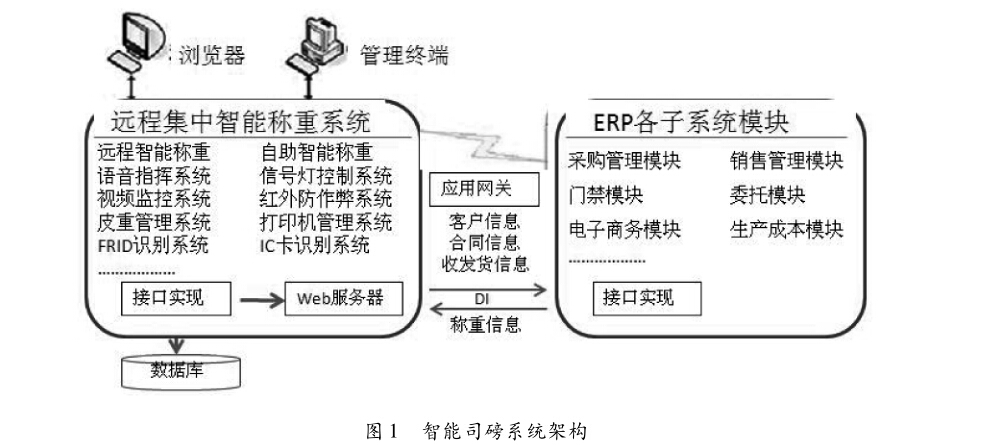

根据业务模式,可将系统分为9个模块系统, 系统构架如图1所示,具体模块如下:

1)智能称重控制平台:系统核心,后台逻辑处 理,任务分配,过程调度实现;

2)FRID(或IC卡或车号识别摄像头)自动识 别系统:车号自动识别,减少操作错误率,触发任务 关联;

3)视频监控管理系统:实时监视现场状况,录 像回放;

4)红外对射防作弊系统:监控车辆是否正确停 在称台上;

5)红绿信号灯控制系统:车辆上磅控制;

6)语音对讲系统:司磅员与司机交流;

7)毛皮净重限定系统:过轻、过重重量警示及 限制,安全;

8)打印机管理系统:针式打印机故障率高,双击热备,远程切换;

9)与ERP接口管理系统:打通信息流,形成以 委托+车号或委托+车号+派车单核心思路,满足 平台正确处理。

2.1软件结构

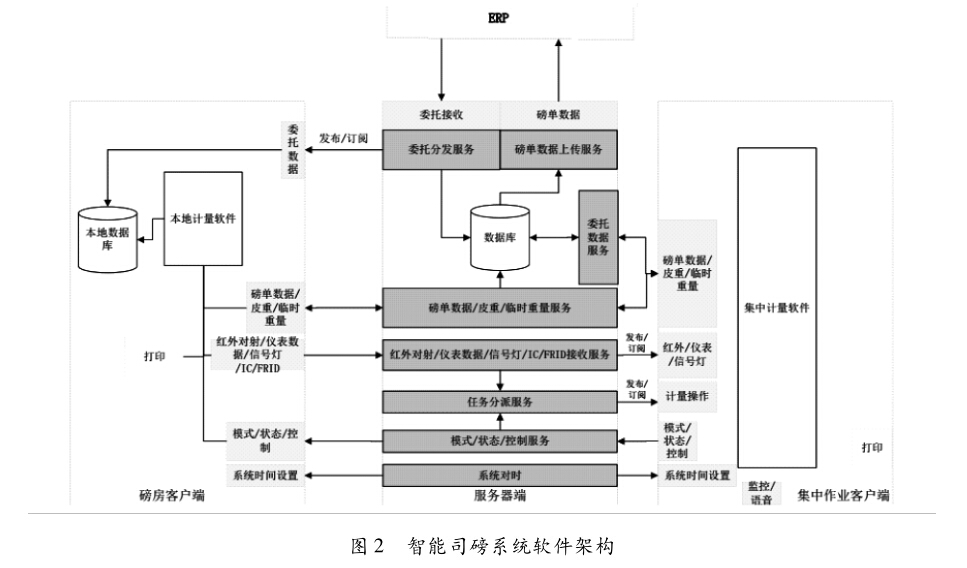

本系统软件架构采用C/S和B/S混合的模式, 如图2所示。作业层面磅房客户端、集中作业客户 端及服务器之间采用C/S结构,业务数据查询及修 改通过WEB方式,采用B/S结构。

数据流转采用 WCF (Windows Communication Foundation)服务平台,是基于Windows平台下开发 和部署服务的软件开发包。两个客户端与服务端 采用订阅与发布的方式进行数据流转,通讯方式采 用TCP通讯模式。

2.2现场汽车衡智能设备集成及控制

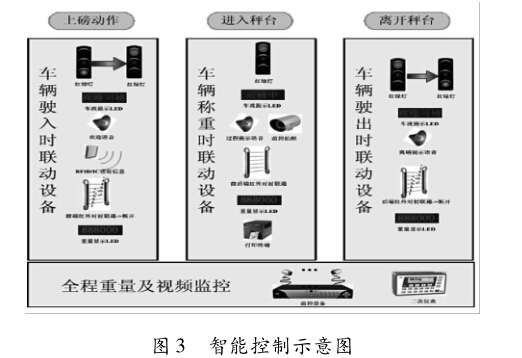

1)红外对射装置。在秤体前后两端各安装一 对红外线对射器感应车位置是否完全停在称体上, 红外信号通过I/O模块传送至服务端,可实现车辆 定位功能。

2)视频抓拍和车号自动识别装置。现场视频 监控系统不间断图像采集,作业过程自动抓拍,通 过消息处理服务程序,实现称重数据和监控图像一 体化集成。

3)RFID(或IC卡)识别装置。RFID是非接触 式的自动识别技术,它通过射频信号自动识别目标 对象并获取相关数据,识别工作无需人为干预,可 识别高速运动的目标对象,适用于各种恶劣环境, 目前在很多领域应用成熟。

智能IC卡是一种接触式应用的方式,原理与 RFID,但它带有CPU的存储,可使称重业务和本公 司的其他部门如财务、销售、供应、运输等部门的业 务有机地联系成一个整体,各部门通过IC卡共享 信息、协同工作,主要用于厂内倒运业务。

4)远程I/O控制装置。接入现场重要设备的 电源控制信号,通过I/O模块设备远程控制照明、 红绿灯和其他设备的状态。

通过上述汽车衡智能设备集成和控制,得到智能司磅系统控制示意图,如图3所示。

2.3网络结构

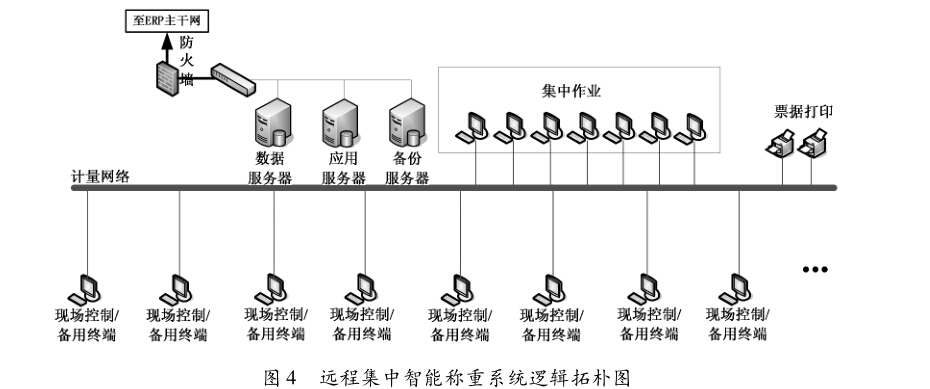

考虑系统的数据流量大、响应及时性以及本身 安全性,整个系统须铺设专网。由于网络内存在计 量数据和视频监控数据,为了保证网络稳定,把视 频监控数据与计量数据通讯划分在两个不同的网 段,互不干扰,保证通讯畅通。同时与公司主干网 间部署防火墙,在防火墙配置用户网络访问权限策 略,以提高司磅系统的安全性,图4为远程集中智 能称重系统逻辑拓朴图。

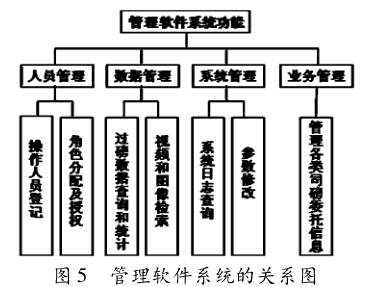

2.4管理软件

图5为管理软件系统的关系图。本系统的管 理软件系统包括称重数据、系统参数管理及维护系 统,主要承担管理工作,是智能司磅系统的补充。 该软件系统对所有系统磅房参数、COM参数、网络参数、重量限定参数、打印机参数及与ERP通讯接 口等可进行配置修改设定维护,对称重数据能进行 查询以及修改维护。

3.系统主要特点

该智能化司磅系统具有以下几个特点:

1)利用计算机技术、网络技术智能感应设备,使整过称重流程自动化、规范化、流 程化。

2)称重全过程实时视频监控,视频信息与物流 信息、车辆信息一一对应,实时掌握车辆和计量的 全过程。

3)通过先进的智能感应设备以及后台参数设 定联动控制,实现了完善的防作弊功能,杜绝计量 过程中的人为干扰。

4)灵活配置的智能司磅系统,实现了自动、自 助、远程三种计量模式;高效、稳定的现场无人值 守,提高了自动化计量水平,降低了司磅员工作强 度和技术要求;动态任务分配的技术,即实现了工 作量均衡、效率最大化。

5)完全适应本公司生产、经营、管理的信息化计量平台,实现与ERP系统各模块的无缝对接。

4.结语

在该智能化司磅系统投入使用并运行稳定后, 司磅员岗位由44人减少到20人;司磅员得到集中 作业后,通过动态调配任务实现了人员工作量均 衡,同时化解了因人员请假工作难以调配的难题; 计量差错从月均22次下降到3次;秤体、磅房全方 位全天候监控,有效地防范和震慑了作弊行为,对 损害设备的,可以及时追溯并索赔,减少了企业的 意外损失。同时,该系统功能还有许多提升空间, 如可用智能交通车号识别摄像头代替在用的RFID 和IC卡设备,提高车牌号识别效率,可避免车牌号 识别错误带来的计量差错率;任务动态分配模块引 入磅房、工位锁定功能,保证特殊磅房实现不间断 过磅,提高特殊计量物资的通行效率;使轨道衡能 无缝结合在该系统中,实现轨道衡在线过磅,使之 成更为完备的计量系统。总之,该系统对于地磅数 量多、司磅作业频繁的企业有很好的应用前景,并 能为之创造良好的效益。