基于Windows动态轨道衡称重软件的设计

本文简单介绍了动态轨道衡的硬件组成及工作原理,重点介绍基于Windows动态轨道衡称重软件的需求分析和设计,也对称重软件的关键技术进行较为详细的介绍。

动态轨道衡是一种对运行中的铁路货运标准 四轴车辆进行自动称量的装置,即在铁路货车正 常行驶的条件下,实现对货车的逐节自动称重和 整列车自动累计称重。它采用微型计算机技术, 不仅具有自动称量、自动判断机车、数据存储、打 印报表等功能,并且结合车号自动识别系统,其 还具有集成车号、车型、自重、载重信息,实现 超载检测的功能。它的这些智能化功能都是由称 重软件来实现的,动态轨道衡的两大重要指标一 称量精确度和运行稳定性也都与称重软件的设计 密切相关。因此,一台功能先进、精度可靠、运 行稳定的动态轨道衡,其称重软件的设计和开发 至关重要。

我国轨道衡计量由最早的静态机械轨道衡发 展为无基坑无框架微机动态轨道衡,技术水平得 到了提高。为适应各种线路状态计量货物的需求, 动态轨道衡的结构形式,按线路条件可分为直线 轨道衡、曲线轨道衡和坡度轨道衡;按钢轨连续性 可分为断轨轨道衡和不断轨轨道衡;按计量性质 可分为单台面轨道衡、双台面轨道衡和三台面轨 道衡。不同类型的动态轨道衡称重方式也不同,目 前的称重方式可分为轴计量、转向架计量和整车 计量。本文仅以断轨单台面动态轨道衡为例介绍 称重软件的设计。

1.动态轨道衡硬件组成

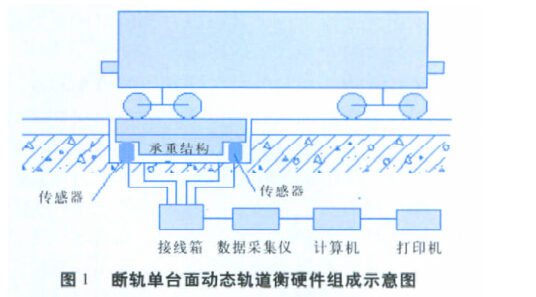

以断轨单台面动态轨道衡为例,其硬件组成 如图1。

承重结构是承受列车及其载荷的装置,应具 有足够的强度和刚度,能长期承受频繁的冲击,应 具有良好的稳定性和自动复位能力,能克服列车 通过时产生的水平位移。其作用:(1)保证其承受 的垂向荷载全部传递给压力传感器承受,不会丢 失或增加额外的不确定荷载;(2)承重结构在列车 作用下变形和位移必须在保证行车安全限度之内。

每只传感器输出的模拟信号输入到数据采集 仪,经数据采集仪进行放大、滤波,输入到计算机 内的数据采集卡模/数转换,然后由称重软件完成 后续的判车、计算、数据信息集成、数据处理,最 终由打印机输出报表。

2.称重软件需求分析与设计

2.1需求分析

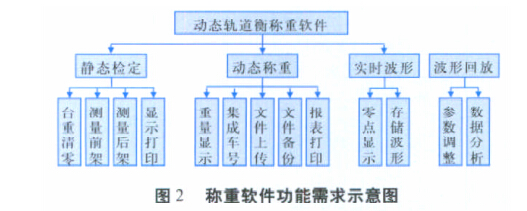

动态轨道衡称重软件的功能如图2。

静态检定:根据《JJG 234-90动态轨道衡检 定规程》的要求,动态轨道衡首次检定和大修后 的检定均要进行静态检定。

动态称重:动态称重是动态轨道衡称重软件 的核心功能。当货车匀速正常通过轨道衡承重结 构时,要求称重软件自动计量每节车的重量,且 即时显示每节车的重量。如果配有车号自动识别 系统,则自动匹配车号标签信息,然后在指定路 径下生成整列车的信息文件,同时,在数据备份 路径下生成文件备份,且可以在备份路径下生成 整列车的波形文件,最后打印数据报表。

实时波形:实时波形可观察实时采集的每只 传感器信号波形以及合成信号波形,以便检查动 态轨道衡设备的运行状态;界面上显示每只传感 器的零点,可直观地确定每只传感器的工作状态。

波形回放:波形回放用来回放在动态称重和 实时波形功能下存储的波形文件,包括每只传感 器的信号波形和合成信号波形。波形文件记录了 动态轨道衡的实时工作状态,根据波形回放情况 可以查找衡器存在问题,便于设备维修。

2.2软件设计

2.2.1运行环境

计算机硬件配置:CPU-P4 2.4 G,内存256 M, 硬盘80 G。

支持软件:系统软件(Windows 2000)、编 译程序(Visual C++ 6.0)、测试支持软件(车号 自动识别软件、数据管理软件)等。

2.2.2系统结构

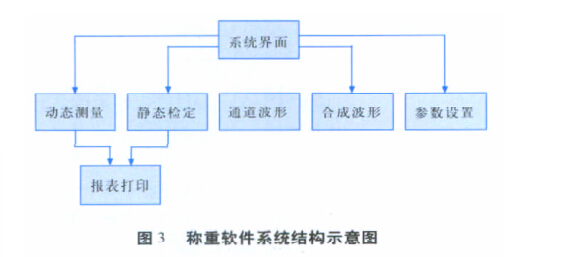

根据对动态轨道衡称重软件的功能需求分析, 将其系统结构如图3。

2.2.3界面设计

该称重软件利用Visual C++ 6.0开发平台和 Windows操作环境,集状态条、功能按钮、数据显 示、图形绘制于一体。完成静态检定、动态称重、 实时波形、波形回放、参数设置和报表打印等功能。

2.2.4接口设计

2.2.4.1内部接口

软件系统内部模块之间的接口包括“静态检定 模块”和“报表打印模块”之间以及“动态测量模 块”和“报表打印模块”之间的接口,这两个接口 输入均为打印类型和待打印数据,输出均为报表。

2.2.4.2夕卜部接口

称重软件与其他软件系统之间的接口。包括 称重软件与车号自动识别系统之间的车号报文接 口,称重软件与后续数据管理软件之间的过衡数 据接口,以及根据其他联网需求称重软件提供的 联网数据接口。

车号报文:车号自动识别系统按照约定的接 口协议提供车号报文信息,内容包括车序、车号、 自重、允许载重等信息,称重软件读取车号报文信 息后集成过衡数据信息。

过衡数据:称重软件按照约定的接口协议在 约定的路径下生成过衡数据,后续的数据管理软 件在约定的路径下检测到过衡数据文件后,将过 衡数据导入数据库,供后期处理、浏览使用。

联网数据:由于不同的动态轨道衡用户有不 同的联网需求,则需要称重软件能够根据需要提 供各种协议的联网数据接口。

3.称重软件关键技术

3.1数据采集

原断轨单台动态轨道衡采用4只压力传感器 并联,合成输出一路模拟信号放大、滤波和A/D变 换的接线方式。这种方式电路简洁、施工方便,但是不易判断来车方向和每只压力传感器的工作状 态。本文介绍的断轨单台动态轨道衡采用多路采 集接线方式,对每只传感器输出电压信号单独放 大、滤波和A/D变 换。采用仪表级 集成运算放大器 进行前级小信号 放大及低通有源 滤波,放大后的4 路传感器电压信 号输入数据采集 卡。数据采集卡 (AD卡)采用PCI 接口,具有16路 单端输入、16 bit 模数转换精度,且转换速度>100 kHz。安装AD卡 驱动程序后,设 置二级缓存为64 K,添加AD卡的

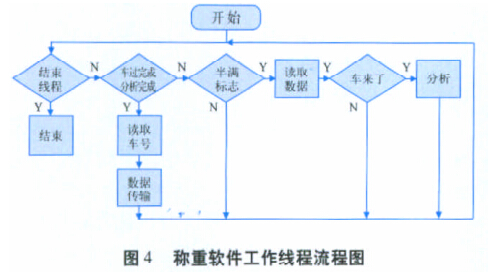

ActiveX控件到动态称重界面,设置时钟频率和通 道数,设置工作模式为缓存半满中断方式,当缓冲 区半满时,发出半满消息,半满消息响应函数取出 全部数据,判车分析、计算。

3.2工作线程

本文介绍的动态轨道衡称重软件在系统初始 化时创建一个工作线程,该线程不断循环查询各 个标志状态,根据状态标志的不同执行相应的程 序段。工作线程流程图如图4。

3.3动态称重算法

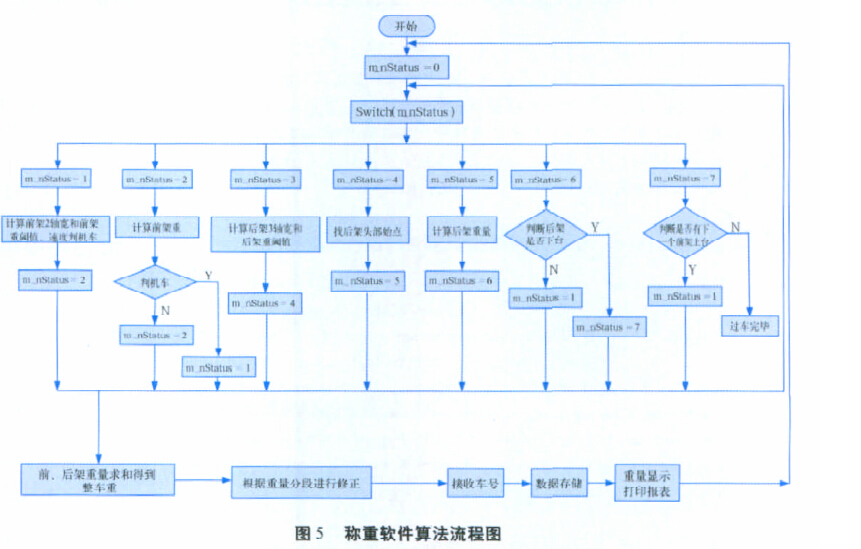

动态称重软件通过分析读取的波形数据来分 析、计算每节车的重量。一般根据车辆中部的空挡距,分别向前和向后查找前后转向架,计算出前后 转向架的重量后求和得到整车的重量。算法流程 如图5。

4.结束语

基于Windows平台设计开发的动态轨道衡称 重软件已应用在多个轨道衡现场。经过实践检验, 该软件的计量精度和稳定性均能满足现场使用要 求。目前,铁路系统站场用动态轨道衡正在进行全 路数据联网。应用基于Windows平台称重软件的 轨道衡现场联网后,通过铁路内部办公网,可以实 现对轨道衡现场设备的远程监控,减少了轨道衡 设备的维护成本,缩短了设备的故障排除时间,提 高了动态轨道衡的有效使用率。