基于Profibus-DP的大型门式起重机分布式称重系统

0.概述

随着国民经济的发展,大型门式起重机被广 泛应用于造船厂及各重工领域。一方面起重机称 重系统为每台起重机必须配置的安全保护和监控 装置;另一方面,国家起重运输机械质量监督检 验中心等部门近年出台GB/T 28264—2012《起重 机械安全监控管理系统》的国家规范,并要求在 大、中型起重机械推广应用安全监控管理系统 (以下简称安监系统)。该系统可提高起重机安全 性,方便追溯设备历史工作状态,满足分析故障 的要求。大型门式起重机均需要配置安全监控管 理系统,目前国内存在大量需要加装改造或新装 安监系统的起重机。而该国家规范要求,必须采 集起重机的称重数据,作为安监系统的重要参数。

大型门式起重机称重系统一般由称重仪表主 机、吊钩称重传感器、信号变送器、通信电缆等 组成。称重仪表主机位于起重机司机室,吊钩称 重传感器、信号变送器位于上下小车内,起重机 上的每个吊钩均配置称重传感器,称重传感器安 装在上下小车内的吊钩测力位置。称重传感器输出的信号(一般为电压)接入其附近的信号变送 器,信号变送器将质量信号通过长距离通信电缆 输入称重仪表主机。主机仪表输出开关量信号和 4 ~20 mA模拟量或RS485总线,这些信号输入起 重机主机PLC。主机仪表配置称重显示屏,显示起 重量数据等信息。

1.现有称重系统问题

1.1长距离传输模拟信号失真

大型门式起重机主梁跨度为100 ~200 m,因 为电缆的移动敷设以及拉伸空间,上下小车通信 电缆均大于其行程。若采用悬挂电缆方式,主梁 跨度为100 ~200 m的起重机需要150 ~300 m长度 的模拟量通信电缆。 而称重传感器 ( 变送器) 的 输出信号以模拟量传输至称重仪表主机,在长距 离的模拟量传输中,电磁干扰造成模拟信号的畸 变失真。变频器的动力电缆也在相邻的拖链或悬 挂电缆中,以及其他电磁干扰源,造成称重信号 的失真,其直接影响是起重量显示错误和称重保 护误报警。

1.2模数信号的转换

GB/T 28264—2012要求起重机配备信号釆集 单元、信号处理单元等硬件设施,其中信息釆集 单元用于读取信息源数据。安监系统需要采集称 重数据,通过称重仪表采集,接口通常为4 ~20 mA 模拟量或RS485总线。

若信号采集选用模拟量方式,则存在模数- 数模多次转换,信号精度降低。目前,行业内均 为数字化仪表,称重信号若通过模拟量传输,则 存在数模二次转换的情况。首先,传感器原始模 拟信号在仪表内部进行数字化;然后,数字信号 转为模拟量信号,通过模拟量接口传输到PLC;再 次,模拟信号由PLC将其转化为数字信号传输至 安监系统。在此过程中模数-数模多次转换,其 信号精度必然降低。接口模块成本高,PLC模拟 量模块,RS485模块等成本均高于普通的数字IO 模块。配置扩展性差,若需要更换称重系统,采 用RS485通讯,则需要重新设定主从站。

1.3称重系统的取证资质

由于我国的起重机称重系统只能由拥有专业 取证资质的单位供货,此类单位通常是称重系统 专业生产商,而众多电气系统集成商却无此资质, 故电气系统集成商不易将称重系统整合到起重机 整机电控系统中而优化其系统设计。

为了解决上述问题,需要设计可抗干扰、全 局数字信号传输、集成到的起重机电控系统的大 型门式起重机称重系统。

2.技术方案

2. 1系统组成

基于Profibus^DP (简称DP)总线的大型门式 起重机分布式称重系统采用分组配置,模块化设 计。_部小车内(上小车或下小车)配置一组称 重单元,整机根据起重机的小车数量来配置分组 数量,整机配置2~3组称重单元。称重单元与起 重机主机PLC之间全部采用DP现场总线通信。

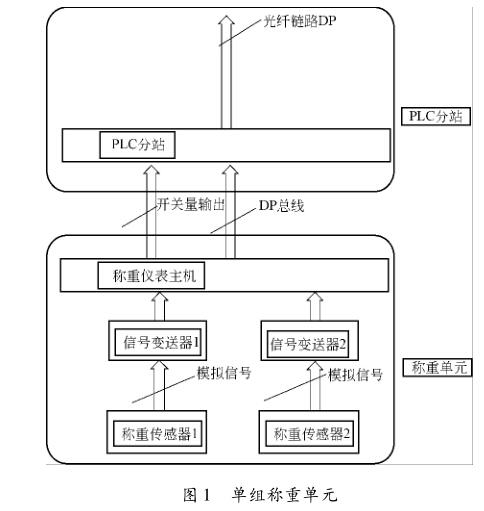

2.2单组称重单元配置

单组称重单元由称重系统专业生产商提供。 起重机主机PLC分站需要配置DP接口,如西门子 的ET200M系列的IM153 -2模块。

单组称重单元主要由称重仪表主机、称重传 感器、信号变送器部分等组成。称重仪表主机、 — 64 — 吊钩称重传感器、信号变送器全部都位于小车内。 称重仪表主机安装于小车内远程控制柜上,其输 出DP总线信号和开关量信号,这些信号输入小车 远程控制箱内的起重机主机PLC分站。称重传感 器安装在小车内的吊钩测力位置。称重传感器输 出的信号(一般为电压)接入其附近的信号变送 器,信号变送器将重量信号通过通信电缆输入称 重仪表主机。

单组称重单元和起重机主机PLC分站均位于 小车内部,单路电缆长度均小于20 m。其中,单 组称重单元和起重机主机PLC分站的DP电缆长度 小于3 m,单组称重单元中称重仪表主机、吊钩称 重传感器、信号变送器之间的模拟量传输电缆长 度小于 15 m。

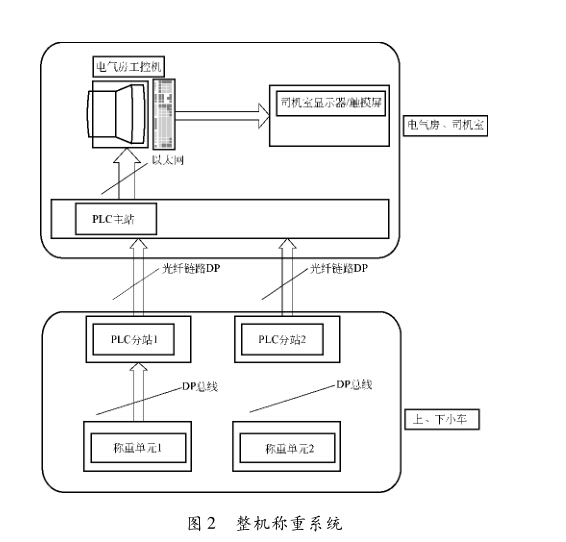

2. 3整机称重系统配置

整机称重系统由电气系统集成商集成到起重 机主机电气系统。以配有单台上、下小车的起重 机为例,整机称重系统配置主要由称重单元1 (上 小车)、称重单元2 (上小车)、主机PLC分站、 主机PLC主站、工控机、称重显示器部分等组成。 其中,主机PLC分站、主机PLC主站、工控机为 起重机电气系统标准配置,称重显示器可与起重 机管理信息系统的显示器共用。

称重单元1 (上小车)、称重单元2 (上小 车)、上小车主机PLC分站、下小车主机PLC分站 分别位于上、下小车内。主机PLC主站电控室、 工控机、称重显示器位于司机室。

由于称重单元的输出信号直接进入小车远程 控制箱内的起重机主机PLC分站,PLC主站和各 PLC分站之间通过光纤连接,故这些信号无损耗 的进入起重机电控系统。整机称重系统中每个单 组称重单元可以采集本小车内吊钩的单钩称重数 据,这些数据输入主机PLC,主机PLC对各组称 重单元的数据的进行综合运算,可得到起重机机 整机称重数据,主机PLC将数据传输至工控机。 在司机室的显示屏可显示单钩质量值和整机质量 值等。同时,安监系统可直接从工控机中采集称 重系统数据。

由于称重单元与起重机主机PLC之间全部采 用DP现场总线通信。整机称重系统中每个单组称 重单元即为独立的DP分站。系统按照标准DP通 信进行软件设置即可。

2.4称重系统的取证方案

由于单组称重单元由称重系统专业生产商提 供,而称重系统专业生产商是拥有专业取证资质 的,故利用该方案电气系统集成商可易于将称重 系统集成到主机电控系统,而无需提供取证资质, 如某起重机有200 t x2、300 t、50 t等共4个吊 钩。由于取证程序按照单钩最大质量为认证依据, 其单组称重单元由具有300 t取证资质的称重系统 专业生产商提供,即拥有了认证。电气系统集成 商可以将已经认证的单组称重单元整合到起重机 主机控制系统中而无需再次自行取证。图1为单 组称重单元框图,图2为整机称重系统框图。

3.技术优点

1)称重系统整合到起重机主机电气系统。信 号传输无失真,抗干扰,无长距离模拟量信号传 输环节,全局数字信号传输。

2)安监系统可直接采集一次转化数字信号的 称重系统数据,可获取原始精度的数据,且起重机主机PLC无需增加通信接口转化模块或模拟量 模块。

3)解决电气系统集成商称重系统取证资质 问题。

4)系统扩展方便,只需将新设备接入网络, 简单配置即可组态。

4.实际效果

该系统已在某大型900 t x 170 m门式起重机 上投入运行,系统运行稳定,数据传输可靠,工 程成本低,维护方便,为大型门式起重机安全性 提供重要保障。