残极称重系统改进与应用

介绍了在阳极组装车间的悬链上对残极连续自动称重的方式及在实际生产中应用的效果。

1.引言

阳极毛耗和阳极净耗是电解工艺技术条件的一 项重要指标,降低阳极在电解的消耗是电解车间降 低成本节约增效最直接的手段之一,残极重量数据 作为电解厂房控制阳极毛耗最有利的依据之一,同 时也为阳极系统不断改善阳极质量,优化配方提供 了参考,残极重量的准确性对优化电解工艺,控制生 产成本显得尤为重要。

现国内大部分电解铝企业计算残极重量,都采 用传统的残极称重办法,用吊钩秤等工具,取30 ~ 50 块残极进行称重后求平均值,再计算出残极的总重 量,从而计算出阳极在电解的消耗,这种传统的残极 称重方法存在很大的弊端,不能满足现有的要求,为 了改变这种现状,青铜峡铝业阳极三部组装车间根 据对残极称重的实际需求及现场条件和杭州电子秤 有限公司合作,共同研制出在线残极自动称重系统, 它简易的操作,准确的数据,多样的数据分析迅速得 到大家的认可。

2.传统残极称重

2.1传统残极称重

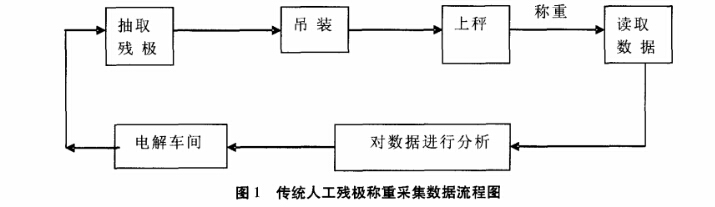

主要采用天车和员工共同合作,称出残极重量。 传统人工残极称重采集数据流程见图1。

从电解返回的残极放人组装库区,库区管理员 后将残极上秤,库区管理员进行读数并记录,接着用 抽取一批次30块残极,用天车对残极进行吊装,然 天车把称量过的残极再进行吊装放回托盘,再对下-个残极继续进行残极称亜T.作,反复操作,把抽取 的残极称币:完,最后将称重数据汇总返回电解车间,

2.2传统人工残极称重弊端

(1)在残极称重过程中,需要多名员工参与。

(2)每次只能抽取小部分数据用来对大批童的残 极作数据分析,数据有局限性,不能精确的反映同批 次的实际数据’称重过程非常耗时。

⑶采集数据的过程比较复杂、费时.且所取的残 极称重数据,在较长时间内此数据一直作为残极的 黾玷被引用,不能客观准确反映电解阳极消耗的现 状和及时掌握阳极质最怙况

(4)在残极称®过程中,人避免不了和残极接触, 残极倒落容易伤人。存在较大安全风险。

3.在线自动残极称重

3.1自动残极称重简介及工作原理

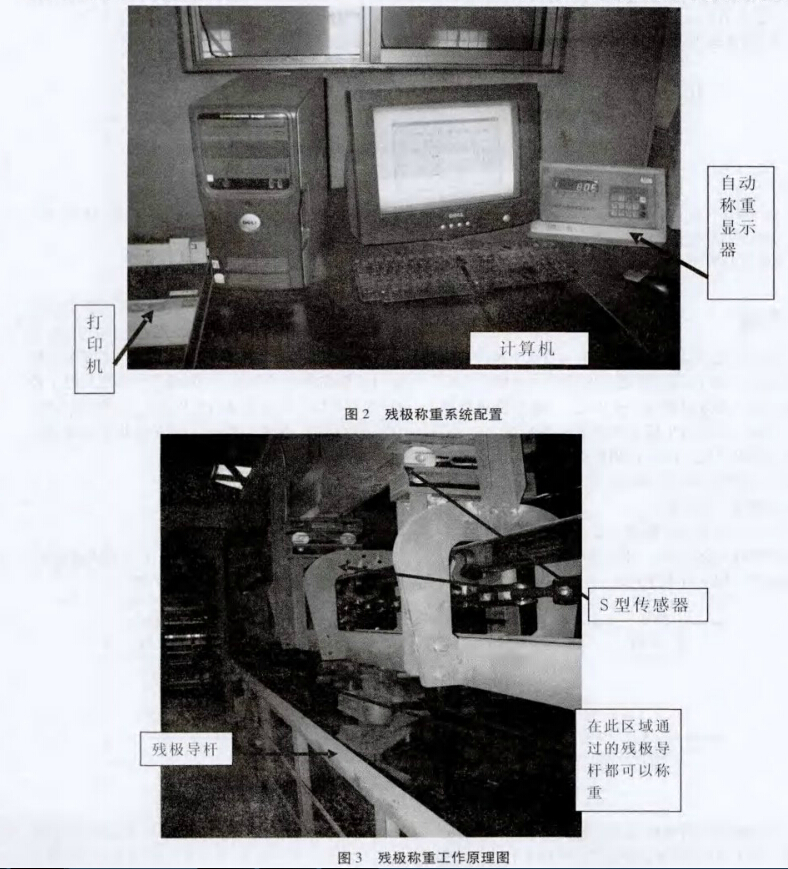

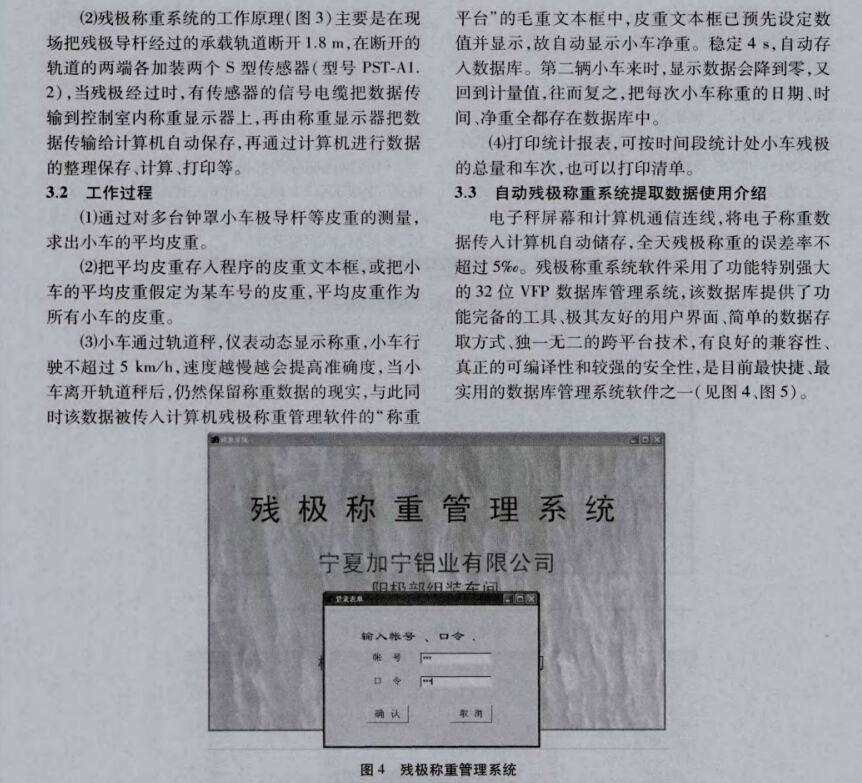

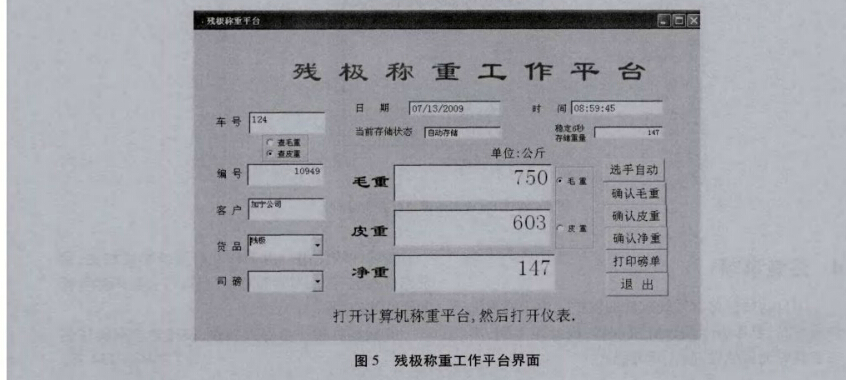

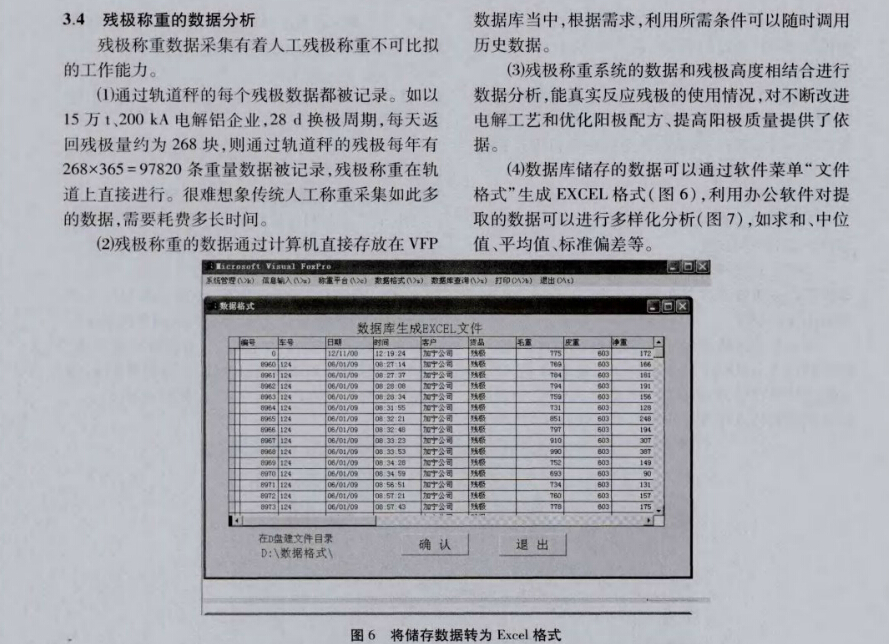

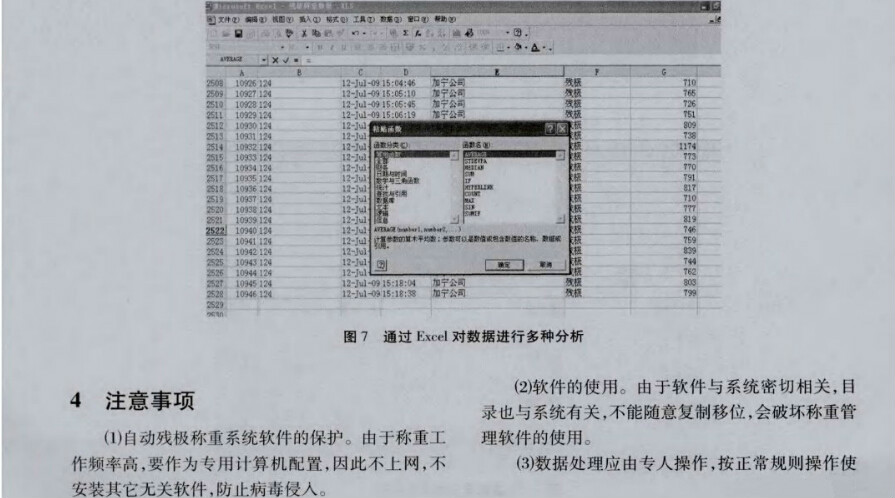

(1)残极称取系统管理软件是根据组装车间要求 专门编制的软件,用于显不和存储残极净重和其它 相关信息每一块残极称重后数据都可自动存储到 计算机.残极称重系统主要由S型传感器(4个), XK3196B称重显示器,计算机、打印机组成(图2)。

用。若计算机上要运行其他软件,首先退出整个称 重管理软件。

(4)若操作错误,出现不正常,计算机可重新启 动,再调用称重管理软件。

⑶忽然停电容易损坏硬盘,所以给计算机加装 UPS不间断供电,保证其正常运行。

5.结语

青铜峡铝厂阳极三部和杭州电子秤有限公司共同研发的自动残极称重系统,它结构简单,设备安装 费用低,故障少,在生产过程中可自动对称重数据进 行录人和保存,过程中,不需要人员参与,通过计算 机对数据准确快捷的处理和分析,能及时跟踪和掌 握阳极质量情况,找到改善阳极质量的途径和方法,可向电解车间提供准确的残极称重数据,通过残 极称重数据,优化电解艺,减少阳极消耗,节约成 本,也可向下游成型车间提供准确的的残极重量数 据,以便于根据残极返回情况及时调整生阳极的配 方。和传统的残极称重相比较,有不可比拟的优势, 自动残极称重成功的研发和使用,值得在同行业进 行推广和应用。