散料智能称重系统的设计与研究

分析散料智能称重系统的系统需求,从用户层、业务逻辑层、数据层和感知层等对智能称重系统进行总体设计,分别以数 据采集、数据处理、故障诊断、更新和电子标签等功能对智能称重系统进行详细设计,结果表明散料智能称重系统运行良好,符合设计要求。

经济的不断增长促进了物流业的快速发展,传统的电子 皮带秤已经难以满足现代物流业的需求。为了提髙港口货 物的装卸效率,推动现有工艺流程的改革,成功研制出阵列 式皮带秤。其具有测量精度髙、可靠稳定、精度保持性好的 特点,促进了物流运输行业公平公正的市场交易 。作为制 造大国,面对种类繁多、数量巨大的产品,传统的人工取纸 和人工抄数等统计方式,不仅计量速度缓慢、计量信息少, 而且处理周期较长,因此企业对产品计量数据进行信息化 管理,是企业现代化管理的必然要求和发展趋势。

本文借助物联网技术设计了一种髙精度散料智能称重 系统,完成系统功能模块设计,5层技术构架搭建,实现髙精 度的实时统计,并能在广域范围内进行协同和控制。

1.系统需求分析

本系统主要采用物联网技术,将多台数字化称重设备 通过互联网连接起来,便于对各台设备进行实时计量数据 采集和故障在线监控预警。称重系统通过接收各传感器所 采集的数字信号并进行处理分析,排除故障;通过对计量 数据的分析补偿皮带秤精度,进而提髙阵列式皮带秤的长 期使用精度。

因此,系统的主要功能分为:数据采集功能、数据处理 功能、故障诊断功能、系统实时更新功能、电子标签识别功 能、历史数据处理查询功能和管理员管理功能。通过传感 器网络采集称重系统的实时数据,根据数据分析处理的结 果,进行故障的在线诊断和定位,并给出响应的判定和决 策。对工况数据的实时刷新,配合皮带秤电子标签的识别, 能够建立对应的数据列表,保证测量过程中的髙精度。管理 员对称重系统的管理功能,能有效维护平台的可靠性和安全性,通过查询平台历史数据,完成故障诊断和精度补偿。

2.系统总体设计

采用物联网技术的髙精度阵列式皮带秤,通过互联网 互联互通,能够实时采集数据并进行在线诊断分析、预警。 为了对称重系统进行误差补偿,通过故障历史数据的分类 处理,完成专家诊断系统和称重设备综合参数补偿器的搭 建。可以实现称重系统的实时在线维护,确保长期使用过程 中的精度保持性,同时降低企业的运行维护成本。

基于物联网的散料髙精度智能称重系统,通过数字化 称重设备的工业互联,实现对称重设备的实时数据采集与 监控预警。同时,基于全息数据诊断专家系统和系统化设备参数综合补偿器得到称重系统最优误差补偿,再通过物联 网直接下载参数,实现对秤称重系统设备的远程实时维护, 保证称重精度与降低维护成本。这里,根据物联网的5个技 术层级设计了髙精度智能称重系统的总体技术构架。

(1)用户层。实时监控称重系统的各项指标数据,并可通 过数字显示器查看数据表和误差分析结果,实现人机交互 操作。

(2)业务逻辑层。是阵列式皮带称重系统的核心环节,主 要完成实时数据的转换和预处理,分析求解称重系统的精 度,并进行故障在线监测、诊断和处理,同时对故障信息进 行分类存储。

(3)数据采集层。物联网传感器采集称重系统的实时数 据,通过总线传递至存储服务器中,并根据设备识别码建立 相应的数据列表。

(4)感知层。由皮带秤电子标签和传感器组成,传感器通 过识别皮带秤的电子标签,实现数据的正确存储,是数据采 集的最基层,借助无线传感网实现。

(5)基础层。反映了智能称重系统的核心框架模式和基 本要求,用户层可以登录浏览器进行有关操作。

3.系统详细设计

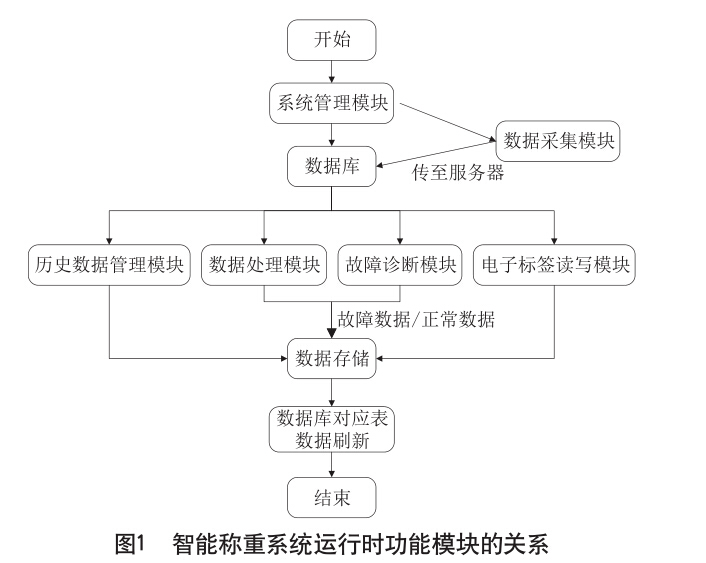

通过分析智能称重系统的需求和总体架构的研究,可 将系统功能模块分为6块:系统管理模块、数据处理模块、 系统初始化模块、电子标签读写模块、数据采集模块、故障 诊断模块。如图1所示为各模块之间的关系。

髙精度智能称重系统工作流程如下:由物联网传感器采 集皮带秤的温度、速度等数据,传递至数据库中进行存储, 并通过电脑端显示出来,方便现场工人实时在线监控,进行 数据的分析处理和故障诊断分类,并通过人工经验和专家 知识提供解决方案,同时将正常数据和故障数据传递至数 据库中存储,便于后期分析查看。

4.结语

基于物联网技术的远程信息管理是一种发展趋势,通 过互联网连接称重设备可以实现远程协同、监测和控制,减 少了工人在现场的频繁按钮操作,还有利于记录和管理实 时数据,反映具体的货物称重过程,能最大限度地降低人 为误差,提髙测量效率。