提升快速自动装车系统称重及批处理精度的技术

快速自动装车系统作为煤炭生产外运环节终端关键设备,其可靠性和稳定性至关重要。除保 证较高的称重精度要求外,还要尽量避免人为因素的不稳定性,进而才能保证其批处理的精度。在保证 称重精度的前提下,通过一定的技术手段和管理措施可实现对外运装车超载、亏吨的控制,从而为煤炭 生产企业降低外运过程中各个环节的潜在风险,间接或直接提高煤炭生产企业的经济效益。

1.引言

快速自动装车系统集高效、安全、环保等众多优 点于一身,在国内煤炭板块的铁路运输列车装载模式 中得到广泛应用。其工作原理是:以自动控制的方式, 快速并连续地将固体物料,按预先设定的重量装载到 以一定速度行进的列车中的一种高效定量装车系统。 因此,在快速自动装车系统的工作过程中,共分为2 个关键环节,即批处理环节和装载环节。

在批处理环节中,核心是称重,其称重的精度决 定着装车精度。因此,称重系统的精度与称重系统的 数据传输精度是系统可靠、稳定工作的关键性指标; 各工作环节的管理与设备的配合调整,各参数的设置 及其执行机构动作速度的调整,决定着装车质量批处 理的精准性和可靠性。而装载环节,目前控制方式可 分为自动装载和人工装载两种形式,其装载的质量则 直接决定着列车的安全运行。

因此,快速自动装车系统作为企业装车外运的计 量系统,保证称重精度和批处理精度,是关乎企业生 产效益和利润指标的重要因素。

2.称重系统在称重精度保障方面的相关技术 手段、管理措施分析

快速自动装车系统称重系统在实际应用中,影响 称重系统精度和数据传输精度的故障点较多。具体技术分析及配套解决方案,可概括如下:

2.1称重传感器

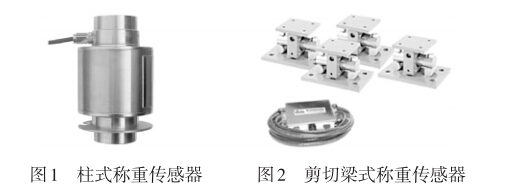

目前,国内众多快速自动装车系统所使用的称重 传感器,主要分为柱式称重传感器(如图1所示)和剪 切梁式称重传感器(如图2所示)。在称重精度上,两 种结构的称重传感器都能达到0.02%的静称重精度 的要求,但是在结构分析上,剪切梁式称重传感器在 抑制偏仓、倒仓的能力上要优于柱式传感器,虽然柱 式传感在结构设计上也有自动纠偏的考虑,但在实际 应用中出现倒仓时,对称重精度的影响较大。

针对于普通的、较早的柱式称重传感器产品,其 在结构设计上的缺陷,可通过增加称重传感器信号智 能监测装置(如图3所示),来实现对4个称重传感器 状态的实时检测。通过监测可分析出传感器平衡误差 是否超出预先设定的允许范围,传感器计量是否超出 预先设定的允许工作范围,传感器激励电压是否下 降,以及传感器断路或短路等故障,并发出相应提示 报警,用以提示设备的非正常状态。因此可为故障点 的判断和保证装车的精度提供技术上的支持。在日常维护管理方面,可着重检查柱式称重传感器的水平拉 杆是否灵活可靠,柱式自动纠偏结构的球面设计连接 处是否清洁等。从而保证此类称重传感器的称重精度。

2.2称重仪表

称重仪表在整个称重系统中扮演着及其重要的 角色,它不但具备必要的重量显示、系统校验功能,还 具有高精度的模数转换、信号处理等能力。称重仪表的 精度也直接影响到整个称重系统的称重精度,由于称 重仪表与称重传感器和PLC等配合使用,而又由于各 系统设计者使用习惯的不同,通常会选取不同的仪表 通讯扩展功能,在各种功能板与称重仪表的配合使用 时,其接口的可靠性也会直接影响到各种信号的精度。

在保证称重仪表精度的前提下,通过管理措施可 以避免仪表不必要的精度损失。

仪表和通讯线路的可靠接地需要做单独的电 气接地,不应与其他电气系统接地混用,以防止信号 的干扰造成称重误差。

保证仪表选配的所有功能板接触良好,做到 金手指清洁、无虚接等情况。

功能板的通讯接口与线路的通讯接头要配合 良好,做到无虚接并不受外力影响。

通过上述技术和管理措施,可以避免称重仪表的 外界影响因素,进而提高仪表工作的可靠性和其应有 的称重处理精度。

2.3通讯模式

目前,国内大多数快速定量装车系统的称重传感 器和称重仪表之间的通讯方式仍为模拟量信号传输 方式,将称重传感器返回的毫伏级电压模拟量信号传 输至称重仪表,并在称重仪表内做模数转换处理。称 重仪表与PLC之间的通讯方式则有多种,有采用以太 网、DH+、4~20mA信号等各种传输方式。以太网通讯 和DH+通讯方式不易受外界干扰,因此通讯的可靠 性较高,而4〜20mA模拟量信号传输方式则易受到外 界干扰。通常称重传感器、PLC与称重仪表之间的信 号传输距离较长,且大多数此类通讯线路由于施工方 的原因,很少能够按照标准单独设计电缆桥架敷设。 因此,通讯线路均埋至于动力线路的电缆桥架中,在 传输过程中模拟量信号易受外界干扰,从而影响称重 精度和装车报表中实际装载量的记录精度。

针对上述称重传感器至称重仪表之间的通讯干 扰问题,可通过将称重传感器信号汇总处理后,采用 高精度模数转换装置,将模拟量信号转换成数字量信 号,并将数字量信号传输至称重仪表,形成一种数字 信号传输模式,从而避免模拟量信号易受干扰的问 题。当然,在此更改信号传输方式的过程中,可能导致 某些称重仪表因本身功能限制的原因不再适用,可通 过重新选型称重仪表进行解决。而称重仪表与PLC之 间如采用4〜20mA模拟量信号传输方式的通讯模式, 可通过选配配套的称重仪表通讯功能板和与其通讯 模式配套的PLC通讯模块,来实现以太网或DH+通讯 方式改造,进而解决此类通讯干扰所致的装车报表中 所记录的实际装载量存在偏差的问题。

2.4现场其他情况所致的影响称重精度的原因分析 及管理措施

(1)缓冲仓、定量仓闸板软连接维护、检查不到 位,进而影响系统称重精度,并引发装车超载、亏吨事 故的发生。通常情况下,所有闸板软连接均采用帆布 或高分子软质材料制成,考虑到其材质的受力影响, 均采用两层重叠使用的模式。在使用过程中,若缓冲 仓批处理闸板的软连接内层破损,则软连接内、外两 层之间就会造成积煤情况。因此缓冲仓的压力就会通 过此破损变硬的软连接向定量仓传递一定的压力,从 而造成实际装载重量低于目标重量的情况,进而造成 系统的亏吨事故发生;同理,若定量仓卸料闸板软连 接内层破损,则破损变硬的定量仓卸料闸板软连接就 会对定量仓起到一个向上支撑的力,从而造成实际装 载重量高于目标重量的情况,进而造成系统的超载事 故发生。因此,在日常设备点检、维护过程中,对所有 闸板软连接的检查工作非常必要。

(2)定量仓仓体质量发生变化,未及时做称重系 统校验工作,引发装车超载、亏吨事故的发生。此种情 况原因较多,如定量仓与缓冲仓交界处平面(即定量 仓顶部,仍属于定量仓仓体部分)新增设备,定量仓仓 体内新敷设耐磨板、定量仓仓体内部粘结大量挂壁煤 等情况使得定量仓仓体重量增加,而未进行称重系统 校验工作,则会导致系统亏吨情况发生;反之,若定量 仓与缓冲仓交界处平面(即定量仓顶部,仍属于定量 仓仓体部分)移除设备,定量仓仓体内耐磨板脱落、定量仓仓体内部挂壁煤脱落等情况使得定量仓仓体重 量减小,而未进行称重系统校验工作,则会导致系统 超载情况发生。

(3)带载进行称重系统校验,引发装车超载事故 的发生。在称重系统校验过程中,按规定要将定量仓 内的余料放空后方可进行校验工作。由于在程序设计 时,会在卸料完毕后做一个卸料闸板延时关闭的技术 处理,以防止余料不能放尽所致的亏吨情况发生。然 而,若出现因非专业人员进行校验时,若未对定量仓 清仓处理就进行了带载校验标零操作,则导致装车超 载情况的发生。

(4)在称重系统校验时,由于未检查标准砝码的 原因造成系统称重不准,进而引发超载或亏吨事故发 生。在称重系统校验过程中,称重传感器返回的信号 值是一个线性的关系,只要确定0点和10T(或其他 值),即可确定传感器的线性曲线。所以在校验过程 中,确保砝码的可靠投入和退出非常关键。因此,在称 重系统校验过程中,必须现场观察砝码的提升、下落 是否正常、可靠,确保砝码上无异物,保证砝码提升时 无砝码脱钩情况,下落时砝码无悬挂等情况,从而才 能保证系统校验的准确性。

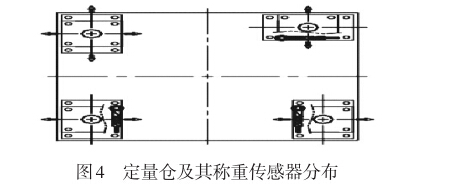

(5)定量仓上敷设管路等硬性连接设施造成称重 不准的情况。定量仓四角应平衡的坐落于4只称重传 感器上,应为一个独立的仓体,不与外界有任何其他 硬性接触,从而才能保证称重的准确性(如图4所 示)。若定量仓上敷设了管路或焊接了其他可能会造 成仓体与外界接触的硬性连接时,必然会造成称重准 确性的丧失,从而引发装车超载、亏吨事故的发生。

针对于上述称重传感器、称重仪表以及通讯方面 的问题,未来快速自动装车系统的称重系统发展必然 是走向数字化、无干扰、高集成的方向。

3.称重系统在装车批处理精度保障方面的相关 技术手段、管理措施分析

快速自动装车系统装载过程最大的问题是车厢 内物料前后偏载问题,此类问题存在很多人为因素, 因此只要管理措施得当就可以避免装载时偏载问题。 而相对于装载来说,自动批处理过程就显得复杂的 多,批处理的准确性直接影响到装车精度问题。同时 也会相应提高作业人员的劳动强度和设备的使用寿 命。针对于装车批处理精度控制方面,影响装车自动 批处理精度以及“超、亏”等影响外运安全的故障点, 本文有针对性的对其进行了技术分析,并总结了配套 管理措施。具体影响装车自动批处理精度的技术分析 及配套解决方案,如下所述:

3.1称重仪表于PLC之间通讯干扰问题所致的装 车自动批处理精度下降

称重仪表与PLC之间的通讯有多种方式,目前国 内装车系统此类常见的通讯方式可归纳为3种信号 传输方式:以太网、DH+、4〜20mA,以太网通讯和DH+ 通讯方式不易受外界干扰,因此通讯的可靠性较高, 在装车自动批处理过程中的影响可忽略不计。而4〜 20mA模拟量电流信号传输方式则易受到外界干扰, 干扰信号于重量信号在传输过程中进行了叠加,使得 PLC很难对其干扰信号进行判断分析和抑制。因此, PLC所接收的信号不准确造成了批处理的不精准,经 常会出现仪表显示数值与上位机组态画面上显示的 数值或装车报表上所记录的数值不符,从而为外运装 车管理造成了影响。

针对众多老装车站中,称重仪表与PLC之间的通 讯,若有依然采用4〜20mA模拟量电流信号传输方式 的通讯模式,建议升级为以太网或DH+的通讯模式, 从而可有效避免因通讯问题导致的影响。

3.2定量仓内排风不畅所致的装车自动批处理不准

快速自动装车系统在系统设计时,都充分考虑了 自动批处理过程中物料下落所产生的气压对称重冲 击的问题,因此在定量仓内均设计了排风筒。若定量 仓内排风筒的排风不畅,下料过程中所产生的气流则 只能通过其他途径进行排出,在气流运动过程中就会 造成一个对定量仓的反作用力,从而瞬时影响称重。 反作用力加上实际重量的和,通常会冲过设置称重 点,进而造成批处理的不准确。具体的表现方式就是 称重仪表的数值达到目标重量批处理结束后,随着气 流的反作用力慢慢卸去,称重稳定后数值又低于目标 重量,从而造成了人为补料情况发生,不但增加了人 的劳动强度。同时也增加了补料闸板及其所配套的油 缸、电磁阀组的工作量,进而降低其各设备的使用寿 命。此类问题可通过必要的管理措施加以抑制,可定 期或不定期的对定量仓排风筒进行检查、疏通工作, 进而可避免此类情况的发生。

3.3门槛值调整不好所致的装车自动批处理不准

在快速自动装车系统程序设计过程中,人为的设 定了4个门槛值(或叫做设置称重点)。通常情况下 “门槛值4”在程序中固化为300kg不能修改,而“门槛 值1、2、3”则可以根据生产实践进行随时修改,对于 不同种类或热值的煤炭,其批处理下料速度均有细微 差别,因此门槛值的调整也将直接影响到批处理的精 度问题。通常情况下“门槛值1”的调整仅限于批处理 的速度调整,而批处理精度的调整主要调整“门槛值 2和3”。通过调整门槛值的大小即可实现对闸板关闭 时间的调整,若批处理速度过慢可根据程序对应关系 调整“门槛值1 ”,将第一批关闭的闸板延时关闭;反 之则可调整为提前关闭。若批处理精度存在偏差,当 批处理多于目标重量,则可根据程序对应关系调整 “门槛值2、3”,来实现提前关闭对应的批处理闸板; 若批处理少于目标重量,则可根据程序对应关系调整 “门槛值2,3”,来实现滞后关闭对应的批处理闸板。

大部分装车操作员不太熟悉门槛值的调整,甚至 不做任何调整,如遇到批处理不准时只是一味的进行 人工补料、截料操作,造成了设备的磨损和人员劳动 强度的增加,并增加了企业生产外运“超载”、“亏吨” 风险。因此,作为管理人员应对装车操作员进行系统 的门槛值应用培训,并监督指导使用此类功能。

4.结束语

称重系统若因现场众多因素做不到精准测量,那 么最终的实际装载量必将满足不了用户或国铁运输 线的相关要求,如:称重精度能够做到可靠无误,而自 动批处理精度因现场众多因素不能达到稳定的状态, 就必然或多或少的存在着补料或截料的人为因素存 在,不但增加了人的工作量,而且还增加了设备的疲 劳强度,直接影响了设备的使用寿命。在补料或截料 过程中,不能做到人为的精准,进而也有可能造成装 车超载或亏吨情况的发生,使得生产外运企业直接或 间接的影响其经济效益。

因此,作为快速自动装车系统的核心,称重系统 的稳定性和可靠性至关重要。在保证称重系统称重精 度的大前提下,合理避免影响其称重精度和自动批处 理精度的任何中间细微环节,均是装车系统维护和管 理工作的重中之重。只有称重精准、信号传输无误、自 动批处理稳定,才能避免工艺过程中任何人为因素的 存在。针对于快速自动装车系统的称重系统,通过有 效的技术措施和管理措施,不但可以有效地减少人的 工作量,还可以有效延长设备的使用寿命,最终达到 装车质量的提高。