称重系统在天车系统上的应用

介绍了在电厂煤库天车系统上加装轨道秤是一种 切实可行的方法,有效地实现了燃煤的称重管理,增加了称 重数据的准确性,提高了工作效率和企业信息化管理水平。

1.前言

电厂外部经营形势越来越严峻,深挖内部潜力, 降低生产成本,有效地提升公司的竞争力,成为电厂 经营的主题。据实践和理论分析可知:若能合理地 调整掺烧煤泥比例,进行资源综合利用,能有效地改 善和提高电厂的经营业绩,因此,尽可能多地掺烧煤 泥,又能合理地把握掺烧比例,对提高电厂的经济性 和竞争力也就显得十分重要。

东台苏中环保热电有限公司人炉煤的工作流程 大致为:高水份煤泥通过晒干或烘干至人炉许可水 份后,收集起来,用天车将其与烟煤按比例掺和,再 进行人炉。其中煤泥与烟煤掺配是整个人炉前期各 工作环节中的一个重要环节,因存在无计量显示、掺 配均匀程度无法控制等缺点,整个掺配比例控制完 全由行车操作员根据目测经验来判断,管理人员无 法获得可靠的第一资料,分析常常进人误区,且操作 起来劳动强度大,很难有效地控制掺配比例,甚至导 致人炉比例理论与实际数据误差很大,对如何实现 公司的经济性、锅炉效率等的最大化,产生很大影响

2.存在的问题

早期设计的天车系统是不带电子秤的,燃煤的 掺配是用行车按煤泥与烟煤抓斗数比例进行掺配, 最后操作员依据每班人炉总量按比例计算后的结果 提供给管理人员分析,再将调整比例反馈给操作员。 这个过程中存在以下问题:

a.每抓斗煤量无法控制,即使相同体积,也无 法确定掺配的重量。

b.泥煤与烟煤的比重不一样,在实际操作时出现的误差与理论值相差甚远。

C.具体掺配量是根据操作员的目测经验来判 断的’各操作员间也存在差异性,具体对管理人员所 要求比例的理解程度是不一致的。从而对给煤量调 节比例带来诸多不确定因素,数据随意性很大,结果 可靠性差。

d.无称重显示,对操作员们切实控制掺配比 例带来不方便。

e.数据是由操作员提供,管理人员无法有效 地进行监管,数据真实性亦无法进行考证。

f.由于第一手资料就存在不确定性,最后分析 结果是否具有代表性值得商榷。

3.改造方案及实施

3.1改造方案

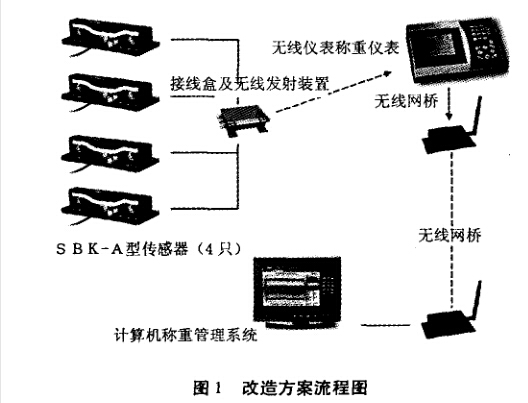

称重系统主要由轨道式称重传感器及连结件组 成的秤体系统、光电开关辅助定位系统、无线仪表称 重系统、无线网桥以及计算机称重管理系统等组成。 在行车轨道上加装SBK - A型轨道式称重传感器, 可分别测出煤泥与烟煤重量,然后操作员根据各煤 种重量就可以准确地按管理人员的要求进行操作和 掺配了。同时经过确认后的重量信号通过无线网桥 将每一笔经调谐后的数据送人计算机称重管理系统 进行显示、记录和按班、按天进行累计。管理人员通 过历史记录就可以查询到准确数据并进行分析,再 调整各煤种的掺配比例。在改造过程中充分简化整 个称重流程,来实现预期的运行效果。见图1。

称重系统工作过程:4只轨道式称重传感器将重 量信号转换成相对应的mV模拟量信号,经调谐后 无线发送至无线称重仪表显示,得到操作员人工确 认煤种(烟煤和煤泥)后,仪表自动再将信号经过无 线网桥,进人计算机称重管理系统显示,同时按煤种 进行分别按班按天累计,管理人员可以实时观察系 统数据和査看历史记录数据情况,当信号或网络异 常时,无线称重仪表和计算机称重管理进行报警提醒操作人员,有效地实现了称重管理一体化,同时采 用光电开关及声光报警装置来进行辅助人工定位, 提高了操作人员的工作效率,减少了劳动强度。

称重传感器为SBK-A型轨道式传感器,其综 合误差±0. 1% F. S.、安全过载为150% F. S.、极限 超载为200% F. S.以及防护等级达到IP67,还具有 很好的抗偏心力,侧向力的性能(对横向力不敏感) 安装方便,改造工作量小,维护简便。

传输方式有两个部分:一是称重信号无线发送 给无线称重仪表显示;二是通过无线网桥把经过操 作员确认之后数据送人计算机称重管理系统显示记 录,成功地解决了天车系统与计算机称重管理系统 之间电缆放置问题。

3.2方案实施

先对天车(5t *19.5m)小车轨道实施加装轨道 式称重装置。具体工程:距在放料处的上方同时至 小车轨道顶端4m处,按小车轮距依次截下四段,分 别安装SBK-A型轨道式称重传感器,然后将四只 传感器的激励与信号线接人专用接线盒,再将重量 信号经无线发射装置发送至操作员室内的 CraneMate J台式仪表显示,从而方便操作员实现对 煤泥掺烧量的控制和统计。

光电开关辅助定位装置的安装。具体工程:将 小车轮行至四只称重传感器中部区域,距中心点偏 差不超出±2cm,记下该点作为光电开关辅助定位装 置的定位参考点,然后在小车侧同时满足不易被小 车撞击位置安装光电检测传感器,再用电缆连接到 操作员室内的开关指示灯;当小车行至该位置时,指 示灯亮,离开时指示灯灭,充分利用光电开关的高精 度位置检测和响应速度快的特点,有效地解决了人 工定位难的问题。

无线网桥装置的安装。因为天车机械系统中, 主要分为大车和小车两部分,大车可以沿大车轨道 来回运动,小车则沿小车轨道来回运动,天车与地面 唯一连接就是天车动力电源部分,而且是采用单极 组合式滑触线相联系的;针对该情况,决定采用无线 网桥实现无线仪表与计算机称重管理系统间的信号 传输功能。具体工程:在操作员室顶部合适位置安 装050 x120cm钢管,再用固定件将一只网桥进行 固定即可;另一只安装在附近的燃运专业大楼室外, 其与计算机管理系统相联;无线网桥主要功能是负 责计算机管理系统与无线称重仪表间数据交换和通 讯。

安装过程中注意事项:

a.称重传感器安装位置取点必须离小车轨道 顶端有足够距离,根据规程要求必须大于1.5m以 上,保证小车使用的安全有效距离,而且秤体连接件固定可靠。

b.光电开关因易受外界自然光的影响,则选 用激光作为光电开关的光源。

C.天车上安装的无线网桥时必须考虑震动对 其的影响,减少人为对其的损伤,必须加装减震装置。

d.操作员室空间狭窄,无线仪表应选择在操 作员易操作位置,同时不影响空间的位置,同时做好 仪表防震处理。

e.轨道式称重传感器安装高度应与原轨道高 度一致,整体水平不超过2mm。

4.改造效果

轨道称重系统充分地实现了煤泥与烟煤的分别 计量,准确掌握了煤泥的掺配比例,有效地控制和改 善了掺配比例对锅炉经济性和效率的影响并给出合 理地调整。达到了技术改造总体效果,可靠性明显 增强,数据明显改善,提高了公司燃煤的管理水平, 同时为经济分析模型的研制提供了重要的前提保 证。

5.结束语

改造后,燃煤的管理水平明显提高,掺配比例得 到了有效控制,管理人员准确获得可靠的第一数据, 入炉比例理论与实际数据误差明显缩小,但还需注 意下列事项:

a.抓斗摆动导致称重信号波动较大的问题, 要在抓斗不摆动时测量,那么等待时间长,效率不高 等问题突出,对于公司内部计量和指标分析而言,在 保证测量精度的同时,通过适当降低精度进行处理 后,明显缩短了测量时间,极大地提高了生产效率。

b.天车震动问题突出,对称重传感器、无线仪 表和无线网桥的维护,提出了更高的要求,应定期检 査仪表松动和减震情况。

C.由于天车与地面计算机管理系统无法用有 线进行通讯,而通过无线网桥简单地实现该功能,但 易受到天气、传输距离和震动源的干扰。

d.与操作员责任心有关,可能出现数据的漏 报。必须有针对地完善其岗位制度,加强考核力度。

e.因为必须确保每次都通过计量区域,这在 一定程度上限制了其使用范围。