矿井轨道衡无人值守系统的实现

随着计量称重技术的不断进步和发展,轨道衡在矿山井下计量称重中得到 了应用和推广。轨道衡通过计算机智能技术实现了自动动态称重计量,通过信息识别技术、 远距离传输及网络技术实现了称重现场全自动无人值守,为实现多台轨道衡集中计量控制提 供了技术保障。本文主要介绍矿井轨道衡全自动无人值守系统的组成及实现方法。

1.系统简介

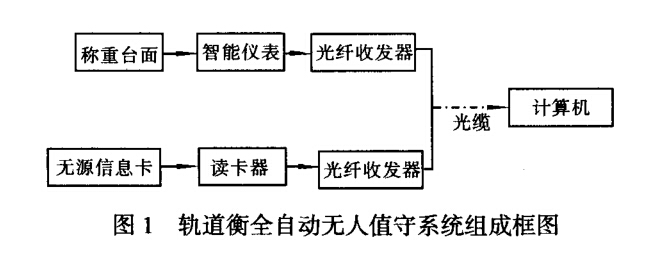

矿井轨道衡自动无人值守系统主要由称重台 面、智能仪表、无源信息卡、信息读写器以及计 算机等组成。通过光缆远距离传输,达到集中计 量控制的目的,实现了称重现场无人值守,使矿 山井下计量称重更加高效、可靠,极大改善了职 工的作业环境,节省了劳动力成本,提升了矿井 井下轨道衡的技术水平,经济效益及社会效益显 著。轨道衡全自动无人值守系统组成框图,如图1 所示。

2.矿井轨道衡软硬件设计

2.1称重台面设计

称重台面采用无基坑称重轨台面,与引轨无 缝连接,防护等级达到IP68,适应了井下湿度大、 粉尘多、易积水、强震动等恶劣条件的要求,非 计量状态无车速限制,保证了计量称重的稳定可 靠及行车安全。

2.2仪表硬件设计

智能仪表硬件设计的关键是抑制和克服井下 的强电磁干扰,如果不能有效的抑制和虑除干扰 信号,井下轨道衡的性能指标特别是其精度及稳 定性将不能达到设计要求。井下存在的干扰源主 要有直流变频电机车干扰,高压大功率电气设备 的干扰,高强度无线通讯信号的干扰等。由于井 下接地条件的限制,给消除电磁干扰增加了很大 难度。针对以上各种干扰因素,我们采取以下措施予以解决:一是设置基准“零”电位,使称重 轨台面、引轨线路、传输信号线屏蔽层、单片机 及系统计算机外壳等统一电位;二是传感器激励 采用斩波稳零脉冲桥压,理论上消除了一半的干 扰信号;三是信号传输采用双屏蔽信号电缆,在 信号的传输过程中有效防止电磁干扰;四是信号 放大采用光隔离运算放大电路,通过有效的隔离 防止了电磁信号的干扰。通过以上措施,解决了 矿井轨道衡电磁干扰严重、运行不稳定的问题。

2.3称重软件与系统软件设计

系统软件由智能称重软件与数据库管理软件 组成。智能称重软件采用仿真C语言设计编写, 系统软件采用数据库程序完成,既满足了系统要 求实时性能好,抗干扰能力强,长期连续运行的 要求,又发挥了系统数据管理、数据分析等方面 的优势,使系统的整体性能得到了很大提升。智 能称重软件设计主要完成动态自动称重计量、系 统误差综合处理、数据显示及存储打印等功能。 称重软件首先把检测到的重量信号,通过判断、 误差处理、模型转换等,指示出每一车的重量值。 有效重量数据判断是称重软件设计的关键和难点, 当一列车通过称重台面时,要判断出机车和有效 载重车,有效载重车还要判断出前轴和后轴,这 就需要精确的时间控制和逻辑判断。称重软件的 设计方法和步骤为:当车辆未通过称重台面时, 系统处于等待状态,称重软件通过设置一 “门槛” 来确认车辆是否通过台面,当检测到的数据信号 大于设置的“门槛”时,即确定车辆驶人称重台 面,程序进入称重状态。由于车辆有机车牵引, 所以要判断出哪是机车,在称重重量中要扣除机 车的重量。机车的判断有多种方法,根据实际情 况我们通过轴距的长短判断是否是机车。由于机 车的轴距远大于车辆的轴距,当程序测量出的轴 距长度大于设定值时,就可以判定是机车,否则 是载重车辆。称重程序设计的关键是对时间控制 的精度,精度越高,判断的准确性越高,否则可 能出现误判。由于受台面长度的限制,每一次只 对单轴进行称重,对于双轴的载重车辆要分两次 进行称重,一车的重量为两次的和,所以程序要 准确的判定出哪两个轴为同一个车辆,否则将产 生混乱,影响正常的称重计量。车辆通过台面时, 由于震动、电机车电磁干扰等影响,采集到的有 效数据中掺杂着干扰数据,如果这些干扰数据不 加以排除,将严重影响计量精度。

所以对数据的 处理也非常重要,称重程序采用综合误差处理的 方法,首先对数据组进行排序,根据误差理论剔 除粗大误差,然后进行差值比较,将差值数大于 设定要求的进行剔除,经过上述处理的数据再进 行均值处理。通过以上误差处理,数据的有效性 大大提高,计量精度得到有效保证,系统误差小 于国家和行业标准。称重软件是基于32位单片机 MSP430XX系统,由高仿真C语言完成。

3.信息识别系统

随着信息识别技术的发展,为矿井轨道衡全 自动无人值守的实现提供了技术支持与保障。应 用自动信息识别技术,轨道衡由原来只对称重重 量进行自动称量,发展到通过信息自动识别系统, 对称重车辆的其他信息(如车辆号码等)进行自 动识别,从而完成全自动称重过程,达到轨道衡 称重无人值守的目的。由于使用场合和目的的不 同,轨道衡称重系统所需的信息也不尽相同,本 系统主要对称重重量、过衡速度、过衡时间、车 辆号码、发货地点、收货地点、货物品种、驾驶 员和计量员等信息进行自动识别,由计算机进行 处理,形成计量称重报表,从而达到自动化称重 的目的。原来由于采用人工输人车辆号码等信息, 极易造成差错,引起纠纷,并且效率低,值班人 员的劳动强度大,影响运输车辆的正常称重计量。 采用信息自动识别系统,轨道衡的效率大大提高, 信息输人的误差大大降低,满足了连续性、大流 量运输车辆称重的需要。随着信息识别技术和信 息处理技术的发展,使上述信息的自动识别变的 简单可靠。信息识别系统有无源信息卡和信息读 卡器组成,本系统采用无线射频识别技术(Radio Frequency Idenfication, RFID)对轨道衡的车辆号 码、发货地点、收货地点、货物品种、驾驶员等 进行自动识别。无线射频识别技术(RFID)是一 种非接触的自动识别技术,其基本原理是利用射 频信号和空间耦合(电感或电磁耦合)或雷达反 射的传输特性,实现对被识别物体的自动识别。 RFID系统包含电子标签和阅读器两部分。RFID阅 读器(读写器)通过天线与RFID电子标签进行无 线通信,可以实现对标签识别码和内存数据的读 出或写入操作。典型的阅读器包含有高频模块(发送器和接收器)、控制单元以及阅读器天线。电子 标签又称为射频标签、应答器、数据载体;阅读 器又称为读出装置,扫描器、通讯器、读写器 (取决于电子标签是否可以无线改写数据)。电子 标签与阅读器之间通过耦合元件实现射频信号的 空间(无接触)耦合、在耦合通道内,根据时序 关系,实现能量的传递、数据的交换。在本系统 中如图1所示,读写器与计算机的串型口(COM, RS232标准)连接,读写器读取放置在车辆上的电 子标签(内存储轨道衡信息)识别码,计算机接 收到读写器读取的识别码,从计算机建立的识别 码、轨道衡信息一一对应的数据库中,得到轨道 衡信息。当运输车辆的某一信息发生变化时,只 要更换已设置好的不同信息识别卡即可。

4.光缆信息传输系统

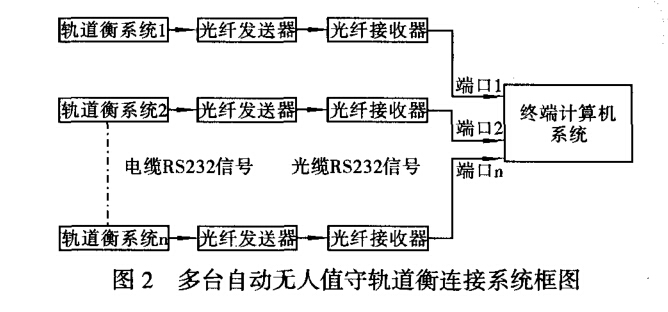

矿井井下轨道衡的信息要传输到集中控制室, 由于距离较远(传输距离达2km以上),普通信号 电缆传输不能实现,必须通过光缆进行信号传输。 本系统通过RS232标准串行通信接口实现远距离 信号传输,称重信号及其它信息数据通过调制转 换为标准的RS232信号,输出到单模光纤发送器, 经过光缆接入到单模光纤接受器,单模光纤接受 器再转换成标准的RS232信号,输入到终端计算 机系统。多台自动无人值守轨道衡连接系统框图’ 如图2所示。

5.结束语

矿山井下轨道衡实现无人值守,改善了井下 职工的作业环境,避免了人为因素造成的计量差 错,节约了劳动力成本,经济效益显著。该系统 是实现井下轨道衡集中控制的技术基础,井下轨 道衡通过远距离网络系统实现集中计量控制,由 原来的每台轨道衡需要一人操作、设备配置需要 一台计算机及打印机的分散式控制模式,实现了 多台轨道衡只需要一人操作,一台计算机及打印 机集中计量控制,大大节省人力成本及设备投资, 提升了矿井轨道衡的技术水平,使矿山井下轨道 衡计量称重实现了一种崭新的方式。