车辆衡自动称重系统的设计与实现

针对国内钢铁行业内部物流计量系统中普遍存在的人工称重低效能问题,综合利用射频识别(RFID)、视 频监控、道闸门禁、数据库和计算机通信与网络等技术,改变人工称重的现状,研究可以无人值守的车辆衡自动称 重系统,设计并实现了由地镑房、称重前置机和远程上位机组成系统的解决方案.分析称重流程和系统工作模式,设计称重计量数据库建模,使称重前置机能够准确、可靠和方便地自动称重,同时实现了上位机的远程监控和管理 能力.整个系统具备较强的容错和冗余能力,达到了减员增效和提高管理水平的目的。

我国的钢铁行业自1996年钢产量首次超过1 亿t以后,钢产量已经连续9年居世界第一位,是世 界上最大的钢铁生产国.但是,随着国外同行在产 业集中度、能源消耗控制技术等方面的进步,我国钢 铁行业开始面临由大变强的挑战.鉴于此,我国推出 “钢铁新政”新增节能减排外贸政策,加速淘汰落后, 抑制产能过剩.其中,信息化扮演着举足轻重的角 色.工业化和信息化给传统的冶金工业生产过程带 来了革命性的变化,同时也使精益生产成为可 能,准确的测量是精益生产的基础之一.称重技术在 钢铁生产中广泛应用,为工业过程提供了准确的计 量手段;计算机网络技术的应用使自动化程度更高, 促进了生产力的更大提高.

早期的称重系统基于模拟量称重传感器,称重过 程完全由人工控制和读取,容易受人为因素的影响, 准确度和效率都低,信息管理的能力弱.自从周祖 濂提出数字称重系统的概念以来,各种称重系统广 泛应用于各种行业的称重、计量等领域.随着各种传 感器技术、计算机控制技术和其他监控技术的发展, 人们对称重提出新的需求,自动称重(或称智能称重)应运而生.在冶金方面,我国自动汽车衡称重系统首 先在山东莱钢于1999年研制并投入使用,随后国内 各衡器制造商及软件开发商在此基础上推出相应的 无人值守电子汽车衡计量系统.但目前国内冶金企业 的自动称重系统应用还不多见,究其原因,一是由于 减员增效的认同不一致以及自动称重需要综合多方 面的技术,另一方面称重不是独立的系统,往往需要 与其他系统整合,增加了实际操作的难度。

1.需求分析

由于传统的人工计量方式效率低且计量不准 确、称重数据报送不及时、不能进行远程监控和管 理,自动化程度较低,难以实现高效率快速称重,浪 费了很多的人力和物力,造成了不必要的损失.基 于常规汽车衡设备以及钢铁行业厂区原材料物流的 特点,构建稳定的具备容错能力的无人值守网络化 称重平台,可以更好地解决人为失误和称重效率问 题.该系统既要完成全自动的称重,满足称重的实际 需求,支持远程称重,同时强调稳定性和可靠性.具 体要求为:1)能够实现车辆衡自动称重,完成车辆识 别以及获得有效净重;2)能够支持多种称重模式,提 高系统的稳定性;3)能够支持视频拍照和监控,以便 事后追朔以及远程视频监控;4)需有良好的容错性, 支持事后记录分析,同时保证在网络中断时仍能顺 利完成称重过程;5)具有报表统计分析功能。

2.称重系统总体结构

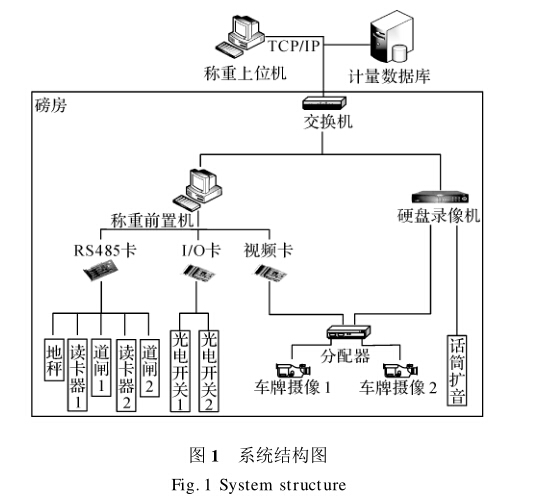

整个系统包含本地称重磅房和远程计量中心2 部分.本地称重磅房包含称重前置工控机、汽车衡系 统、IC卡系统、IO控制、道闸系统、视频系统,如图 1所示。

称重前置机米用工控机,在对地秤系统、IC卡系 统、O控制、道闸系统、视频系统等的协调控制下,自 动完成称重.汽车衡系统釆用原汽车衡,称重前置机 根据接口协议,获取称重数据.IC卡系统配置2台非 接触式远距离读卡器,在驾驶员不出驾驶室的情况 下,读取车辆卡,双向进入磅房称重.IO控制系统读 取红外光电开关信号,判定车辆是否在汽车衡上.道 闸系统配备左右2台带地感道闸,控制车辆的进入. 视频系统配备一台数据录像机、左右2台摄像机和 一张视频卡,完成车牌的抓拍和称重车辆的录像.

称重计量中心由称重上位机和计量数据库服务 器构成.称重上位机完成远程人工称重、视频监控和语音交互,计量数据库服务器提供称重计量数据的 存取服务.根据系统的需求,米用建模工具Power- Designer设计的地磅计量数据库的概念模型主 要包括如下关系:

1)系统配置,用于配置系统参数,如照明控制的 时间、称重匹配规则等.

2)地磅信息,用于存储地磅的配置信息.

3)用户表,用于存储系统使用用户.

4)质保书号表,用于存放质检系统提交的质保 书信息.

5)卡信息表,存放车辆IC卡信息.

6)毛重表,存储每次称重的数据.

7)净重表,存储匹配后的称重净重记录.

8)临时表,用于称重匹配计算过程的中间数据.

3.称重前置机的设计与实现

依据称重流程分为开始称重、称重的设计与实 现、结束称重3个部分.

3.1开始称重

系统釆用RS-485串口通信,通过射频卡读卡 器读取车辆卡信息.在驾驶员称重刷卡后,读卡器主 动传送卡号,称重系统判别卡号是否合法.若合法, 则打开前道闸,允许车辆上称;否则,语音提示卡号 不能识别并拒绝称重.系统Microsoft公司的组件 MSComm实现了串口的通讯,该组件在串口通 讯中应用非常广泛,功能强大,稳定可靠.串口设置 如下:数据位7位、无奇偶校验、1个停止位.另外, 车辆卡的合法性判定是通过读取系统数据库卡信息表来完成的.

在判别车辆卡合法后,开启道闸让车辆进入磅 房的汽车衡上称重;在判别称重结束后,开启道闸让 车辆离开.道闸的开关由称重前置机系统控制.由于 道闸的控制与出口控制箱集成在一起,釆用IO输 出和RS485串口通信2种方式控制道闸.本系统支 持2种方式冗余,但只启用一种方式.IO卡方式是 通过UpdateLED函数进行控制,RS485方式是通 过出口控制箱提供的接口库CIO. dll中的ACSRe- moteDoor函数进行控制.

车辆进入磅房后,所有车轮必须处在汽车衡上, 即处于就位状态,才能称重.车辆是否处于就位状 态,通过红外光电开关状态和道闸地感联合检测,判 定车辆是否就位.当车辆处于就位状态时,所有红外 光电开关处于信号状态,道闸地感没有信号.

3.2称重的设计与实现

在车辆称重就位后,关闭道闸并拍照,系统根据 汽车衡的重量数据判定并取得稳定的重量,按指定 毛重、皮重的匹配规则进行匹配.系统将称重记录提 交到称重计量中心,打开道闸提示车辆离开磅房。

3.2.1稳定称重数据的读取系统通过汽车衡的 RS485接口获取重量数据.RS485通讯控制模式釆 用中断模式,通过MSComm实例的CommEvent通 信事件获取数据帧.

由于车辆衡称重数据在车辆上台后一段时间内 随着车辆抖动而非常不稳定,即使车辆稳定,该数据 仍有幅度较小的上下波动.根据这种波动的特征,釆 用数值滤波—的方式获取稳定的称重值.具体做法 是:取得该稳定状态下的计量值N次(此值系统可 以调整),其中重复次数最多的值为稳定的称重值.

获得净重的方法要获得货物的净重,需要 知道毛重和皮重.毛重是货物和车的总重量,皮重是 车的重量.基于匹配规则釆用3种方式来获取货物 的重量.

1)一次过衡方式.即车辆只需在装有货物时过 衡一次,此时皮重从车辆皮重信息库中获得.若车 辆皮重信息库为空,则取得最近一次称重中获得的 净重并将此信息更新到车辆皮重信息库中,以便下 次使用 .

2)两次过衡方式.两次过衡方式获得的货物净 重最接近真实值,因为釆用此种方式时车辆需要在 装有货物和空车时分别过衡一次.

3)混合过衡方式.此种方式比较复杂,系统需要 设定一个计量限定值,以去除错误的称重或计算错 误的净重.

若每次称重值都大于计量限定值,则等待下次 该车辆称重再进行净重计算.当第2次称重值为空 车重量时按二次过衡方式进行计算,否则继续按一 次过衡方式进行计算.

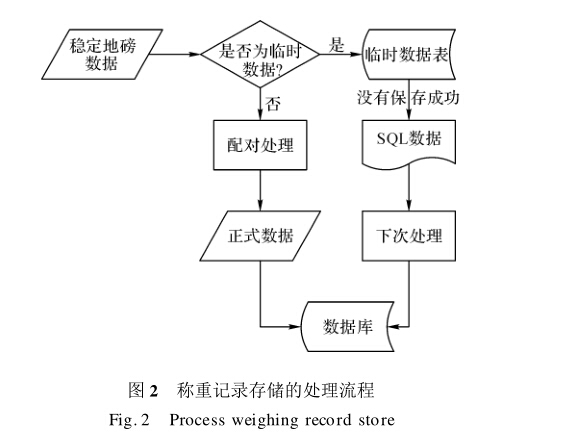

3.2.3称重数据的存储及拍照称重前置机将称 重净重记录提交到称重计量数据库中存储.若网络 中断,则将存储的SQL保存到本地文件中,当待网 络处于链接状态时,再次自动提交保存.称重数据存 储流程如图2所示.

釆用视频釆集卡进行图像捕获,需要拍照时可 用通过IO卡进行确认.在车辆上称后处于稳态称 重时可以进行拍照,照片以JPEG形式存档在硬 盘中,文件名以“车号+年月日时分”形式命名,供日 后查询.系统可以自由设置存档方式和是否进行视 频抓拍.在称重完成后,打开后道闸,并提示驾驶员 可以离开,同时清除相关历史信息.

4.称重上位机的设计与实现

4.1远程称重的监控

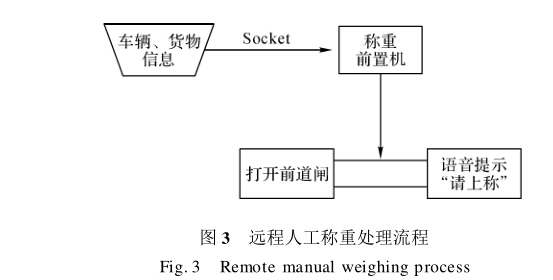

称重上位机可以接收到称重前置机的称重实时 信息,以便远程检测地磅的称重.数据通信釆用 TCP/ IP的Socket实现.称重上位远程人工称重带 来的方便性显而易见.基本流程与称重前置机相似, 不同的是地磅的控制需要远程控制,但这种远程控 制不可能直接实现,而是通过称重前置机实现.远程 人工称重流程如图3所示.

釆用硬盘录像机,可以更好地保证系统的需要. 通过TCP/ IP方式连接到硬盘录像机中,然后在软 件中进行预览可以看见对应的视频信息.

4.2统计报表的设计

统计报表包含称重管理、未称完记录和质保书 校验等.其中,称重管理用于查询称重记录,可以人工修正.未称完记录用于记录匹配不能成功而需要 维护称重记录.质保书校验用来根据发货记录对称 重车辆的质保书进行校验.报表可以自由汇总打印, 全部动态生成各种需要的数据.

5.结语

本文设计和实现的称重系统,具备自动称重和 人工称重2种模式,支持远程监控和管理,支持视频 监控和语音交互,能够自动、准确、可靠和方便地实 现整个称重过程,已在合作企业中投入使用,有效提 高了生产效率,具有推广价值.