智能管控无人值守系统在中煤陕西公司的应用分

该文根据当前能源电力企业燃煤的管理过程,分析了燃煤管理过程中存在的问题,并以智能管控无人值守系统在中煤陕西公司的实施为例,详细分析了燃煤管理智能管控无人值守系统各个功能模块,包括:运煤车辆入厂、称重过磅、采制 化一体、回皮、接卸、煤质在线分析等,各个环节由计算机管控,最大程度减少人为干预程度,降低企业生产成本,提高了企 业综合效益。

随着国家对节能减排工作的日益重视,电力企业发展的新 格局已经初步形成,面临着“市场煤,计划电”的现实,能源电力 行业必须依靠降低生产成木、提高经济效益来提高自身竞争 力。燃料是能源电力企业的主要生产原料,据统计燃料的成本 约占一个火力发电企业的总成木的70%左右。因此,对燃料成 木的有效管理是降低生产成木的关键因素。传统燃料管理过 程未实现自动管控功能,只能由人工进行采样、过磅等,导致燃 料管理受人为因素影响较大。因此,建立完善的采制化和无人 称重智能管控系统已是当务之急。针对“采样、称重、制样、化 验”等业务环节进行综合管理,最大程度减少人为十预程度、保 护工作人员不受外界因素十扰、提高管理水平和自动化程度, 为各个管理部门提供一个强有力的业务支撑平台,为企业提供 客观、公正的质检数据,减少企业的燃料成木支出,提高企业的 综合效益。

1.原燃料管理存在的问题

原燃料管理及人场验收模式基木为人工操作,主要存在以 下问题:运煤车辆人场阶段,外来车辆无监管进人煤场,扰乱煤 场车辆秩序,造成安全隐患;运煤车辆过磅阶段,汽车来煤量 大,称重、回皮全部数据人工记录,填写、修改数据比较随意,容 易存在疏漏;人场煤采样验收阶段,存在采样数量不足、采样布 点不够随机、人为因素多;煤场管理存在拉煤车辆插队、混乱、 卸车随意等问题。总之,原燃料管理模式中人员劳动强度过 大,信息依靠手工记录传递,容易出错并效率低,造成人员浪 费。现场数据传输不及时、不够准确,从而影响统计结算工作, 没有直观的数据或图形对比,提供给管理者进行决策。

2.无人值守系统概述

中煤陕西公司智能管控楼2013年12月开工建设,2014年 8月18日汽车衡投人运行,2015年4月1日自动采样机投人运 行,2015年5月25日北京冶联科技公司设计、施工、集成的智能 管控无人值守系统投运,实现了燃料-煤炭从人厂门禁、过磅称 重、随机采样、分配卸车各个环节的自动监控,实现了无人值守 功能、提高了煤炭的科学管控、避免了人为十涉煤质、采样随机 自动、包装严谨规范、数据高效传输、数据分类识别等功能。同 时,将中煤陕西公司化工分公司的燃料运输系统的汽车衡、采 制样、信息管理等各个系统环节的信息孤岛有效的组织和相互 利用起来,避免了这些业务环节中需要的大量手工作表,同时 利用北京冶联的信息平台将煤耗、成木的计算和经济活动分析 有效有机统一起来,杜绝了人为十涉等原因给企业管理带来不 可佔量的损失。

3.无人值守系统开发及应用

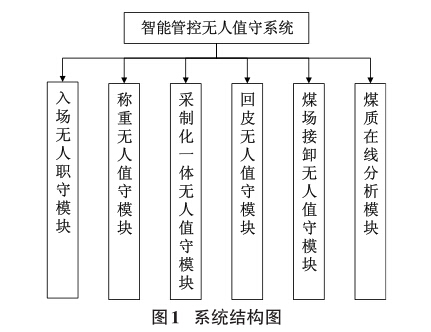

3.1 系统结构图

3.2功能模块设计

3.2.1入厂无人值守模块

人厂无人值守模块利用信息技术、物联网技术、射频技术、 定位技术、图形识别技术,把燃料管理中所涉及的煤炭、车辆、 设备、人、管理细节等孤立信息联成一体。该模块由射频读写 器、外围设备控制盒、供方选择触摸屏、木地控制单元、红绿灯、 道闸机、显示屏、音响组成。人厂无人值守系统屏蔽了电厂人 员参与匹配过程,是人场数据的创建点。

运煤车辆到达人场门口时,通过人厂口安装的射频读写器 识别车辆射频标签,确认车辆信息;司机在提示下通过“供方选 择触摸屏”确认车辆信息;司机利用“供方选择触摸屏”自助选 择供方单位,确认后完成木次车辆与供方的匹配工作,记录到 场时间、车辆信息、供方信息;记录完成后,绿灯亮起,显示屏视 觉提示显示“人厂成功,请到某卸煤场”,道闸机视觉提示:抬 起,音响语音提示“人厂成功,请到某卸煤场”。通过验证的司 机可以驾车人厂。

3.2.2称重无人值守模块

称重无人值守模块主要完成运煤汽车毛重的无人十扰计 量,并自动记录数据。称重无人值守模块由防作弊探针、外围 设备驱动柜、红绿灯、射频读写器、道闸机、语音提示系统、定位 器、显示屏、智能无人值守控制装置组成。车辆到达称重衡器 后,射频读写器自动识别车辆上的射频标签,确认车辆信息。 在称重装置相互配合下完成运煤汽车毛重的无人十扰数据采 集。2重1轻地衡的互为自动却换备用功能,项目利用取消煤 场后的车辆识别器和摄像头,变废为宝,设置简易程序,实现了 2重1轻地衡互为备用功能,有效地提高了工作的效率和设备 的完整备用率。

汽车人场后根据语音提示为汽车指定汽车衡,通过定位器 确定车辆是否停车到位。停车到位后会有语音提示停车到位, 然后开始称重,并在数字显示屏上显示称重重量。称重完成 后,系统自动将称重数据记录下来,语音提示称重成功,道闸机 抬起,红绿灯信号显示为绿灯,提示汽车可以下衡。

3.2.3采制化一体无人值守模块

按照国标规范,针对煤样采集、分样、制样、存样、影响化 验实现煤样采集、制备、化验全过程在线监控,化验报告自动生 成,网上审批。规范采、制、化、存样完整过程的控制。提高采 样、制样、化验各岗位人员的业务水平,确保煤样化验数据真 实、可靠。保证公平公证,切实做到保护厂内利益,为厂内分 析、决策提供有力数据支持。主要利用采样机、制样机、化验设 备,按照火力发电厂煤炭质量管理规程获得该车煤炭质量的分 析数据,包括:热值、灰分、硫、挥发分、灰熔点、水含量等。木项 目实现采制化一体化控制,确保煤样化验数据无人为十扰,保 证数据的真实性、准确性。

3.2.4回皮无人值守模块

回皮无人值守模块主要完成运煤汽车皮重的无人干扰计 量,组成及各部分功能与称重无人值守管理系统基木相同。称 重回皮的无人值守功能,利用网络打印机的功能,回皮成功后, 自动打票,司机手动取票,人员过程监控功能。车辆到达回皮 衡器后,射频读写器自动识别车辆上的射频标签,确认车辆信 息。在回皮装置相互配合下完成运煤汽车皮重的无人十扰数结果因素、检定物质、仪器检定、业务流程等进行自动控制,数据采集。

3.2.5煤场接卸无人值守模块

随着2015年新的环保法的实施,中煤陕西公司取消了储 煤场,利用地衡旁的显示屏指明具体卸车位置,确保了卸车工 作的高效和无人值守。在煤炭接卸过程中,需要两个重要功 能:车辆智能管理和卸车点定位检测。车辆智能控制模块由两 套物联网专用传感器组成:一种为射频电子标签,用于火力发 电厂汽运煤各个环节识别车辆身份及信息的传递;另一种为基 于SgBee技术的智能控制模块,指导司机到达卸煤点。

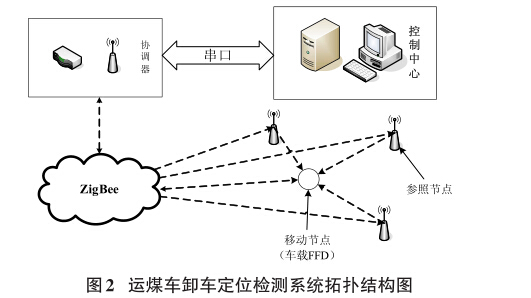

运煤车卸车点定位检测系统主要利用ZigBee技术、RSSI 定位技术使合法车辆到指定区域卸煤,并自动采集卸煤车辆的 准确卸煤信息,即时把数据发送到核心控制单元。该系统由参 照节点、车辆智能管理模块、网络协调器、木地控制单元组成= 运煤车卸车点定位检测系统主要完成让合法的车辆到指定的 区域卸煤,并自动采集卸煤车辆的准确卸煤信息,并即时把数 据发送到核心控制单元。核心控制单元接收到车辆卸煤点信 息后,依据在线式煤质分析系统数据及时更新该煤场的数据, 包括数量及质量,生成当日的煤场数据地图。次日该车辆对应 的离线式热值化验结果出来后,核心控制单元自动计算出该卸 煤场的加权平均热值,重新生成新的煤场数据地图。如图2所 示:

3.2.6煤质在线分析模块

为了能够在线管理人厂煤质情况,在采样机的弃样皮带上增加了煤质在线分析装置,及时地掌握每辆车煤质的情况。 煤质在线分析系统主要目的是检测所采样汽车的煤炭热值、灰 分与该煤炭供方历史数据的记录是否吻合,提高入场煤质量的 自动化监管能力。煤质在线分析系统安装在采样机弃样皮带 上。采样机采样完成后,启动煤质在线分析系统。当煤炭弃样 到达煤质在线分析系统安装位置后,弃样皮带停止,煤质在线 分析系统获得该煤样的热值、灰分数据,弃样皮带再启动,把煤 样弃到指定位置。

煤质在线分析系统根据该煤样供方的离线历史平均数据, 与木次的在线分析数据比对。如果热值、灰分在允许的变化告 警阀值内,煤质在线分析系统给核心控制单元返回信号,同意 人厂无人值守模块的卸煤场提示建议;否则更改人厂无人值守 模块的卸煤场提示建议,依据在线数据提示新的卸煤场;同时 产生告警信号,提示卸煤场人员加强卸煤检査工作。

4.结论

木文讨论了智能管控无人值守系统的主要功能和工作机 制,该系统在中煤陕西公司的投运,实现了对运煤车辆的调度、 煤质的采样、制样、化验,运煤车辆的监卸各环节的有效管理, 避免燃料管理过程中的人为十扰。实现燃料管理标准规范、运 作高效可靠、数据自动传输、过程实时监控的工作目标。无纸 化办公取消了财务、仓储、采购、车主、过磅单位的称重榜单,利 用网络平台传输以上信息,利用冶联自身软件每月规定时间进 行了一张总供煤量的统计单,实现了真正意义的无纸化办公、 无人值守系统。该系统大大提高了燃料管理水平,真正做到了 降低企业成木,企业经济效益得到了极大的提升。以后的工作 中,我们将进一步改进和优化系统功能,充分发挥智能管控无 人值守系统的作用。