面向异地协同环境的数字化称重管理系统研究

为解决飞机生产制造过程中跨地域、跨企业海量重量数据的管控难题,本文提出面向异地协同环境数字 化称重管理系统,并引入将网络化、信息化的系统建设思想,制定全新的设计生产一体化管理模式。通过对生产 过程中重量、重心实时监控、重量超差自动甄别、数据校验、称重进度监控等方面的研究,实现设计所和生产厂称重检验的无缝对接,极大缩短了称重工作阉期,对建立智能化工厂有重要现实意义。

0.引言

我国的飞机设计制造领域已经进入三维数字化 设计阶段,而制造领域中的重量管理部门一直以来 与设计部门都是分散式管理,且朝向跨厂所协作的 模式发展,谋求型号研制资源的最大化利用,但是异 地协同环境下也带来了一些问题,容易造成设计、工 艺等管理人员不能及时掌握飞机在生产制造过程中 的真实重量情况。

国内的零部件称重检验工作大部分仍采用纸制 采集、手动录人的方式,数据量大,整理困难,数据准 确性难以保证;设计部门干预少,干预手段落后,形 成设计和制造的脱节;双方沟通较少,致使飞机超重 后期必须通过增加配重或者降低型号部分性能指标 来均衡重量分布,影响整个型号的研制质量。主要问 题如下:

(1)设计和称重单位分散,称重时效不可控,收 集整理困难;(2)数据准确性差,人工干预对数据准 确性影响较大;(3)数据版次混乱,造成大量重复数 据;(4)重量超差干预滞后,无法及时响应,导致重量 疑难问题。

因此,迫切需要对现有称重工作进行优化,借助 信息化手段,提升称重工作能力,搭建数字化称重管理系统,实现异地协同环境下对型号重量管理的灵 活、高效及准确。

1.系统构建原则

异地协同环境的数字化称重管理系统,其系统 构建原则如下:

(1)实用性。系统符合数字化称重业务工作流 程,有能效地解决型号异地协同设计制造环境下的 重量管控需要。

(2)可靠性。系统的设计必须在投资可接受的 条件下,从系统结构、技术措施以及容错处理等多方 面综合考虑,能够确保系统长期无故障地稳定运行。

(3)可拓展性。系统应充分考虑其将来潜在的 需求,使现有系统能够与需求同步增长,使系统规模 在急剧扩张时亦不需要重新进行系统规划与设计。

(4)安全性。系统应采用多种系统容错手段和 防攻击手段,主要设备采用双机容错或镜像备份工 作方式,保证系统正常运行;使用多级权限系统,对 用户进行精确的权限分配,保证重要信息的安全性。

2异地协同环境下数字化称重管理系统的架构

异地协同环境下的数字化称重突出设计和工艺 部门之间的关联和协同,通过对数据传递的控制、对 称重工作过程控制、对称重结果进行分析干预等,实 现对称重工作的有效管理。

从系统设计角度来看,数字化系统通过称重过 程中数据、业务流程和系统集成等方面’加强设计状 态的控制,来实现异地之间协同制造过程中称重数 据共享。

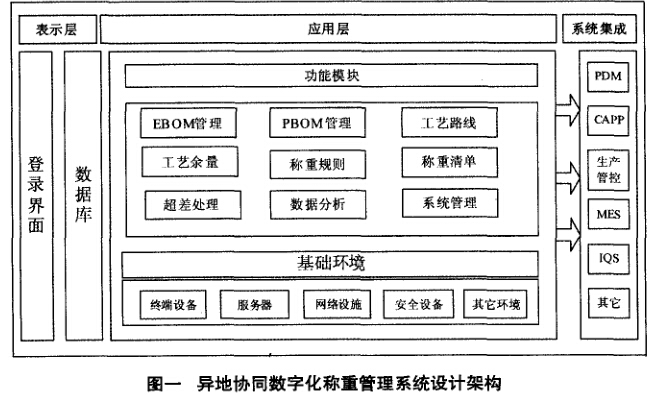

从系统应用角度来看,需要按照用户业务管理 的需要,配置软件功能组件,最大化满足用户需求, 实现应用层的业务功能组件中EPOB管理、PBOM 管理、工艺路线、称重规则、称重清单、数据分析等功 能模块。异地协同数字化称重管理系统设计架构如 图一所示。

3.称重业务流程

异地协同环境下数字化称重业务过程主要包括 称重清单管理、工艺准备工作管理、称重执行管理以 及称重数据分析处理几个环节。其中称重清单管理 主要由设计所完成,通过对EBOM理论重量数据整 理、工艺路线以及称重单位配置规则梳理,形成基于 工艺PBOM的称重清单,包括零部件图号、理论重 量、重量的工艺余#、称重单位、重量公差等信息;工 艺准备环节主要开展工艺PBOM重构、工艺分工、 重量的工艺余量计算等内容;称重执行环节主要完 成称重计划下发、称重工序编制、称重操作执行;称 重数据分析环节主要完成对称重数据的记录和管 理,对称重数据进行分析,对超差进行处理,提出合 理改进措施等。

各环节通过数据的有效传递,协同开展不同的 称重工作,最终实现称重任务下发、称重执行、称重 反馈、称重分析等内容,使得设计工艺能够对称重各环节的数据进行有效管理,及时处理、及时干预存在 的重量问题。

3.1称重清单管理

飞机设计阶段的EBOM是称重管理系统所需 产品数据的基础,需要建立每个轮次下的EBOM数 据库,侧重于零部件的产品结构与重量特性数据。

EBOM导入:导出EXCEL格式的EBOM 清单,然后将EBOM数据导入系统,形成称重管理 系统的理论数据。

EBOM部件重量计算:零件、标准件、成品 件本身带有重量特性数据,装配件配置了重量重心 的,直接使用原始重量重心数据,不带重量的装配 件,它们的重量重心需要根据公式计算才能得到。

3.2工艺准备工作管理

EBOM经过工艺部门工艺重构后形成PBOM。 称重管理系统的零部件实称称重项目是在PBOM 的基础上,依据称重业务关系配置的称重规则自动 计算生成。

(1 )PBOM导入:工艺部门将PBOM制作成符 合称重管理系统所需格式的“工艺计划表”。

(2)PBOM维护:通过PBOM导人自动构建的 PBOM树,可以进行人工维护,PBOM维护包含节 点添加、删除、更新等操作。

(3 )PBOM重量特性匹配计算:通过PBOM导 入自动构建的PBOM树,在同型号同轮次下的E- BOM中去查找相同装配节点,从而获取理论重量、 理论重心等重量特性数据。

(4)PB0M部件重量计算:通过PBOM重量特 性匹配计算,已经得到所有叶子节点的重量特性数 据,部、组件的重量特性需要通过计算才能得到。

3.3称重任务分配

根据需要自行设置所有零部件的称重规则,为 系统自动生成各个称重单位的零部件称重清单提供 依据。

(1)生产单位管理:对生产车间和使用单位进行 统一管理,以满足飞机研制过程中对整个称重工作 全局掌控的需要。称重单位管理应细分到生产厂、生 产车间、生产工段,细化对称重单位的具体管理。

(2)工艺分工:生产厂工艺计划部门在PBOM 编制过程中编制工艺分工路线,规划零部件的生产 制造过程,工艺分工路线的编制可通过导入或者人 工手动添加、删除、修改等方式完成。

(3 )工艺路线称重配置:将其工艺路线中的特定 生产车间设置为称重单位,那么该生产车间的称重 清单上就会包含该零部件,以此作为车间称重清单 自动生成的依据。

(4)PBOM图号过滤:生产车间的零件称重清 单依据工艺分工路线的称重厂配置自动生成,但是 对于一些特殊图号的零部件不需要称重,因此,重量 管理人员需要制定相应的图号过滤规则,将这些特 殊图号的零部件排除在各个生产厂的称重清单之 外。

3.4称重数据分析

称重终端的零组件称重清单包含理论重量、工 艺余量以及重量容差值。因此,零组件在称重时,称 重终端能够自动判断零件是否超差,并提示检验人

员。

重量超差判断公式为:

实称重量-工艺余量-理论重量 < 重量容差。

由于称重清单已经带有工艺余量值,并且在超 差判断的时候已经考虑了余量值,因此系统可以排 除由工艺余量导致重量超差误判。

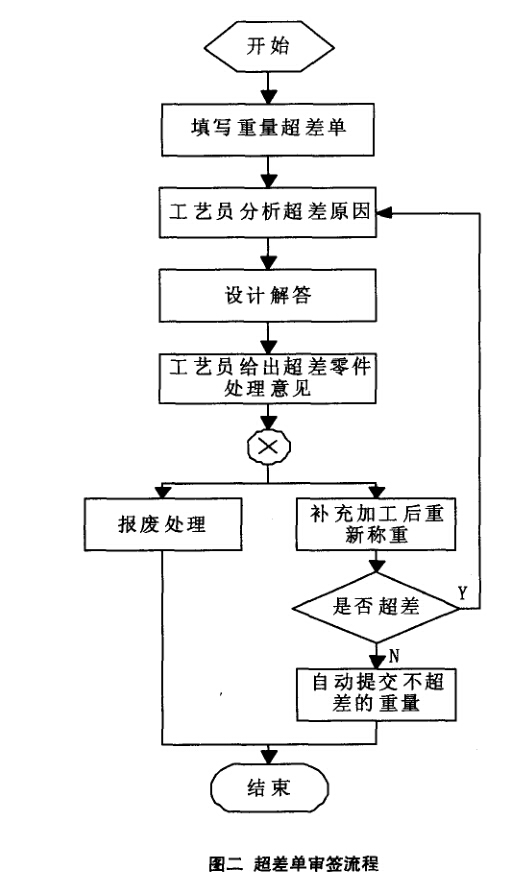

,重量管控系统中自动标记出重量超差的零组 件,重量管理人员点击“生成重量超差单”,系统自动 填写理论重量、实际重量等信息,具体流程如图二所示。

另外,系统自动根据设定的规则自动生成超差 处理单,发起重量超差单审签流程,并与IQS系统 进行集成,对超差单据进行归零管理。

在完成整机或者整部段零组件称重工作完成 后,设计和工艺部门将可以对系统称重数据进行分 析,通过系统报表功能,自动生成各类统计结果,与设计理论称重数据对比,以及通过重暈历史经验的 判断,及时发现重量问题,判断重量走势,制定不同 的重量干预方案。设计人员可以根据重量趋势,对 指标进行优化和调整,提高设计性能;工艺人员通过 对重量问题的统计分析,找出产生重量问题的关键 因素,重点攻克。

4.结束语

本文通过面向异地协同环境的数字化称重管理 系统的研究,梳理了从设计到工艺、从工艺到制造车 间、从终端收集数据到设计反馈等一系列业务领域 的流程和逻辑关系,进一步明确了异地协同环境下 数字化称重工作开展的过程。梳理出包括基于 PBOM的称重清单管理、重量的工艺余量管理、称 重工序细分与称重工序的下发、重量超差处理众多 关键技术,在厂、所异地协同研制过程中,及早干预 重量异常问题,缩短称重工作周期,确保型号研制的 成功,对建设数字化、智能化工厂具有重要意义。