汽车衡原粮称重管理系统的设计与应用

1.前言

原粮计量数据的采集、统计分析是面粉企业生 产调度指挥的重要依据。现代化面粉企业要求计量 精确可靠、数据采集及时准确、流向多方同步、传递 迅速准时、查询方便快捷,这就迫切需要建立1套 科学的计量管理体系。本文简要介绍邓州市久友面粉有限公司的汽车衡计算机管理系统”的设计思 想及应用方案。

2.汽车衡的选型与安装

2.1设备选型

2.1.1秤体基本参数选择

由于加长型大吨位汽车的车体前后轮间距为 14 m左右,设计秤体长度为18 m,宽3.4 m,最大载 荷100 t,分度值20 kg,共设置8只传感器,每只传 感器容量为45 t。

2.1.2数字衡与模拟衡的选择

1)数字衡和模拟衡的技术原理比较 数字衡技术原理:传感器受力一传感器内的

电阻应变片发生形变输出与重量成正比的电压信 号一在传感器内部滤波放大一A/D转换一 计算分析且误差补偿后以485电路为依托输出全 双工485信号去称重仪表——称重仪表以主动或 被动的方式获得485信号一称重仪表进行分析 计算并进行误差补偿(包括线性、温度、蠕动、滞后 等)一输出真实数据

模拟衡技术原理:传感器受力一传感器内的 电阻应变片发生形变输出与重量成正比的电压信 号-称重仪表-滤波放大-A/D转换-称重仪表进行分析计算并进行误差补偿一输出 真实数据

可以看出,数字衡的信号是在传感器内部已经处理完成并以485信号向称重仪表传输,其抗干扰 能力很强。而模拟衡是把传感器产生的电压信号直 接传输到称重仪表中进行分析计算而后输出,在传 输过程中容易受到其他因素干扰。

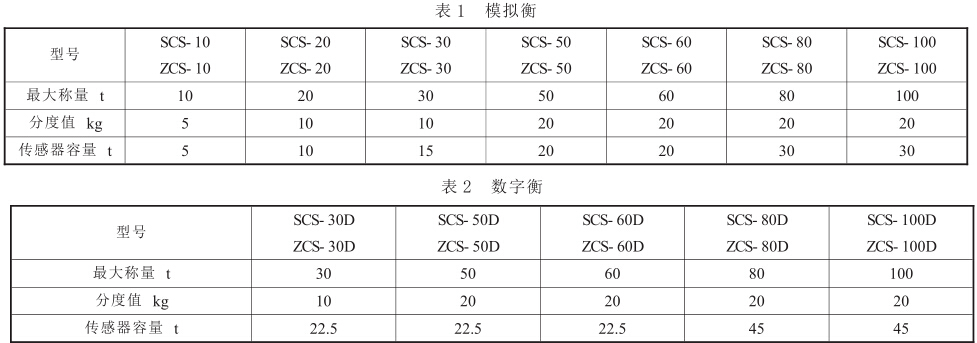

2)数字衡和模拟衡的准确度比较 表1为模拟衡,表2为数字衡.

不难看出无论数字衡和模拟衡,其分度值虽然 是一样的,但数字衡的传感器容量较大,有利于抗 过载和提高称重精度。

3)数字衡使用的传感器屏蔽性较好,其采用的 膜片焊接密封、抽真空充氮工艺在抗雷击、抗浪涌、 防潮、防腐等方面优于模拟衡。

数字衡的价格较高,但在抗干扰、适应外界环 境,称重精度等方面优于模拟衡。

2.1.3秤体设置选择

1)考虑防水:市区内的排水系统不畅,在暴雨 或连阴雨季节厂区内经常大面积积水,虽然数字传 感器防水等级达到IP 67,但也不是绝对防水,如浸 水时间过长,会导致损坏。而无基坑”式在地面以 上有一定的高度,可以避免此情况的发生。

2)考虑抗扭曲:重力传感器需要垂直受力,如 果受到一定强度的侧向力或扭曲力,则很容易导致 传感器内部的应变片变形,造成损坏。所以,汽车衡 使用时都要求车辆限速直线进入秤体,以防扭坏传 感器。而无基坑”式离地面有一定的高度,车辆通 过引坡上秤体时自然会低速、直线行驶。避免重车 高速驶上秤体或在秤体上拐弯、刹车造成损坏。

3)考虑耐高温:传感器的正常工作温度大约 在-40-50 ℃之间。高温容易引起弹性体内应力结 构发生变化,造成称重误差,也容易损坏内部电子 元件,缩短使用寿命。采用无基坑”式,通风散热效 果好,在夏季高温时,秤体的累积温度不至于过高。

4)考虑维修:无基坑”式处于地面以上,有利 于维修和维护。

综上所述,无基坑”式汽车衡具备更好的使用 优势。

根据以上情况,我公司决定 SCS-100D数字式汽车衡,其秤体长度为18 m,宽3.4m,最大载荷100 t,分度值20 kg,共设置8只数 字传感器,每只传感器容量为45 t,采用T 800数字 式称重仪表与之相配套。

2.2设备安装

2.2.1安装前的选址

汽车衡的安装位置,要尽可能的避开风道,因 为当重车在汽车衡上时,刮风对其称重精度有影 响;要尽可能避开低洼地面,尤其保证汽车衡不因 暴雨或其它原因而淹入水中;要尽可能避开高压环 境,因为在高压环境中汽车衡容易受干扰。总之,选 址应遵循便于使用、交通方便、土质坚硬、干燥、排 水方便等原则。

2.2.2基础施工

按图纸要求铺好混凝土基础,修造引坡及秤体 放置位置,在秤体放置平面上找出中心十字线,并 以此为基准而引出各称重支点位置的十字线和其 它尺寸线。找出以称重台面为零的水平基准线,并 以此为基准而引出各称重支点工作面的水平高度。 固定地基板的螺栓埋入混凝土中,应保证地基板面 和混凝土面无缝隙接触,各板面自身水平面误差不 超过1mm,各个板面之间的水平高度误差不超过 3 mm。以上基础处理非常重要,对汽车衡的计量精 度有很大影响。

2.2.3秤体安装

在秤体安装时一定要保证传感器的垂直性,在 多节秤体的连接处预留2_3mm的间隙,目的起缓 冲力的作用。秤体就位后,可以通过加减连接件底 座下的垫片厚度来调节秤体的水平位置。最后把纵 向、横向限位放置在相应的地基板面上,并焊接牢 固,然后锁紧螺母。

2.2.4防雷措施

汽车衡一旦遭受雷击,就会损害传感器,导致 无法测量信号或计量错误。因此在安装时要注意防 雷措施,将一定长度的铜线,一段焊在秤体上,一端 焊在三角铁上,并将三角铁打入2m深的地下。注 意整个接地电阻要与说明书上的要求相吻合。

3.汽车衡作弊手段分析及解决方案

3.1存在的问题

1)前面的车辆过磅时,后面的车提前上磅,造 成毛重比实际毛重量大。

2)前面的车没有完全下磅,后面的车辆巳开始 过磅,也可造成毛重比实际毛重量大。

3)在称皮重时,车辆不完全上磅,少过重量.

4)司机在车上安装水箱,在称毛重时加满水, 在卸粮完成后再把水箱中的水放掉,或在车皮中装 杂物增加毛重,在卸粮完成后再清除车中杂物。

5)由于皮重不同,在卸完粮后时互换皮重,用较轻皮重的车辆进行过磅,从中赚取重量差。

6)在称毛重时,磅上多上人来增加毛重。

7)人工掌握收粮台帐,造成错算漏算,或人为 造假现象。

3.2解决办法

1)在引坡和秤体接合部分两端一定 高度处分别安装SS0500对射型光电开 关,光电开关加载DC24V电压,通过 RM4040开关量输入模块与计算机COM2 相连接,当计算机检测到任意1对光电开 关处于被截断状态时,计算机拒绝称重并 发出禁止称重的信号。

2)在皮重称重时自动检索出此车历 史最大皮重和最小皮重,与当前皮重进行 比较,当发现超轻时,系统自动警告检斤员并保存警告记录。

3)在原粮购进时粮食的包装形式一般为标准麻袋,在管理系统中有标准包装 重量设定功能。当皮重称重时,计算机获得皮重后进行如下计算:毛重-皮重(皮 重=麻袋重量+空车自重)/标准包装重 量=本车袋数,求得本车袋数后和磅单上筒库管理 员所填写的袋数相比较,如果存在误差,系统自动 警告检斤员同时保存警告纪录,并在磅单上将此警 告信息打印出来。

4)安装2个监控镜头,让检斤员在过磅时能 看到车辆的上磅情况并对车辆称取毛重和皮重时 的图像进行抓拍,保存在车辆本次称重的记录字段 中,防止人为干扰汽车衡运作和更换皮重现象。

5)所有帐务由计算机自动处理、自动审核,排 除人为因素。

4.系统构成及运行简述

4.1硬件部分

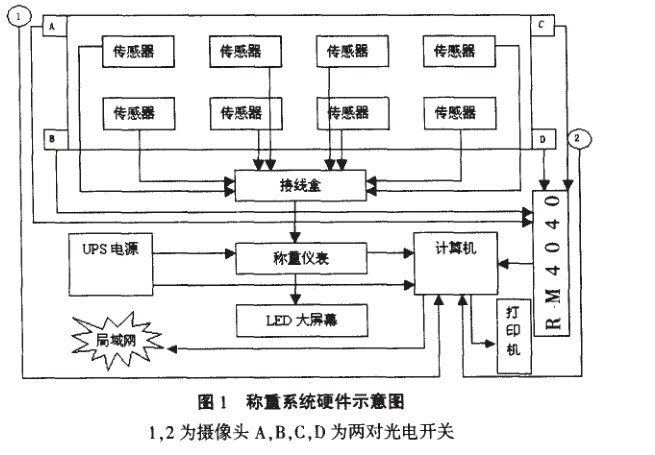

整个称重系统硬件部分由承重台面、传感器、 计算机、不间断电源、打印机、DC 24 V电源、光电 开关、开关量输入模块、摄像头、视频采集卡、LED 大屏幕、T 800称重仪表等部分组成。计算机通过 COM1以RS-232方式与T 800称重仪表相连接, 根据T 800称重仪表的通信规约以应答的方式获 取称重数据;通过COM2的转换器以RS-485方式与开关量输入模块相连接,通过应答的方式获得光 电开关的状态信息;通过视频采集卡获取2路视频 信息。T 800称重仪表通过接线盒与传感器连接,并 把获取的重量信息发送到磅房外的LED大屏幕。 其硬件结构示意如图1:

4.2软件部分

软件部分由本公司技术人员根据企业业务情 况,自主开发完成,主要有以下几个模块组成:

1)光电开关信号采集模块:计算机调用 MSCOMM控件通过COM 2发送命令到RM4040, 并触发ONCOMM进程进行状态数据采集,判断车 辆是否到位,如果到位,则自动进入称重状态。

2)重量数据采集模块:计算机调用MSCOMM 控件通过COM1发送命令到称重仪表,并以阀值 的形式触发ONCOMM进程进行重量数据采集。采 集3次后,对采集到的数据进行对比,如果稳定,则 将其纳入计算机数据库中。

3)视频信号采集模块:计算机调用VFW (Video for Windows) SDK视频捕获软件包获取2 路视频信号,在计算机屏幕上进行显示并在每次称 重过程完成时采集1幅静态画面和磅单信息一起 保存在数据库中,以备出现问题时进行稽核。

4)磅单信息填写模块:磅单信息主要由码单 编号(码单是由发货单位提供的发货单据)、磅单编 号、收货日期、发货单位、收货单位、运输车辆牌号、

品名、等级、袋数、重车称重时间、空车称重时间、毛 重、皮重、袋重、净重、检斤员等组成。其中码单编 号、运输车辆牌号和袋数需要人工填入,其它信息 通过点击选择和自动生成即可完成。

5)入仓单打印模块:在重车称重完成后,使用 此打印模块进行入仓单打印,一式2份。其信息内 容主要由码单编号、磅单编号、运输车辆牌号、重车 称重时间、毛重、袋数(留空白,由筒库管理员填写) 检斤员等组成。

6)磅单信息打印模块:在空车称重完成后,检 斤员根据驾驶员带回的入仓单填入袋数进而生成 麻袋皮重,完成整个磅单信息填写并进行打印,一 式 4 份。

7)网络传输模块:在磅单打印的同时,发送本 次称重数据到局域网服务器,通过开放数据库互连 接口(ODBC)与可相关科室联网,实现数据资源共 早和综合利用。

8)统计查询模块:可按车牌号、发送单位、收货 日期等条件统计任意时间段的过磅记录,生成各类 汇总报表或进行查询。

9)系统安全模块:可设定操作人员权限和密 码,操作人员只有在系统管理人员授权后才能进行 相关操作,非系统用户无法进入系统。

10)系统自检模块:在汽车衡系统加电后,进入 计算机称重前,软件系统将自动检测光电开关信号 采集模块通讯是否正常;检测称重仪表通讯是否正 常且在空磅状态下称重数据是否归零;检测视频信 号采集模块信号是否正常。如正常,则进入正常称 重状态。

4.3系统运行过程简述

1)检斤员在检查设备无异常后,对汽车衡系统 进行加电预热,让设备处于稳定状态。5min后,启 动计算机称重软件,软件系统进行系统自检,检测 无误后进入称重状态。

2)重车从汽车衡右方上磅,检斤员根据随车的 发货方码单和车辆牌照在计算机上填写磅单信息, 填写完成后选择重车过磅功能,同时可以从软件系 统的1号摄像头窗口和2号摄像头窗口观察车辆 上磅情况。软件系统开始以间隔500 m/s的速度同 时对RM4040和称重仪表进行连续通信,如采集 到的数据表明两对光电开关未处于截断状态且重 量数据不为零即表明车辆巳进入称重位置。软件系 统开始以间隔2 s的速度对称重仪表进行连续通 信,对连续3次采集到称重数据作对比,如稳定,则 结束重车称重过程。同时命令2号摄像头捕捉车头 静态图像和磅单信息一起存入数据库并打印入仓 单,驾驶员拿到入仓单后即可下磅,然后进入下一 辆车称重状态。

3)车辆到达筒库后,驾驶员将入仓单交由管理 员填写,卸粮完成后,管理员清点袋数,填写入仓 单,1份留存,1份交由驾驶员带回。

4)空车从汽车衡左方上磅(在称重时遵循空车 优先的原则),检斤员根据随车入仓单上的磅单编 号和车辆牌照在计算机上查询出此车重车称重时 磅单信息,填写袋数和袋重信息后选择空车过磅功 能。如软件系统采集到的数据表明两对光电开关未 处于截断状态且重量数据不为零即表明车辆巳进 入称重位置。软件系统对称重仪表进行连续通信, 对连续3次采集到称重数据作对比。如稳定,则采 集空车皮重数据进入计算机计算净重和本车袋数, 求得本车袋数后和磅单上筒库管理员所填写的袋 数相比较。如果存在误差,系统自动警告检斤员同 时保存警告纪录,以便进行相应处理。如果正常则 结束空车称重过程。同时命令2号摄像头捕捉车头 静态图像和回皮处理后的磅单信息一起存入数据 库并发送到局域网服务器,随后打印磅单信息。

5.结束语

面粉企业利用汽车衡计算机管理系统进行原 粮购进,取得了很好的效果。系统可摒除人为弊端, 进行快速、准确计量,并可根据需要形成各种统计 报表,通过网络实现了数据共享,提高了管理工作 质量,符合企业现代化管理的要求,为企业节能降 耗,成本核算作了贡献。

但是根据面粉企业实际情况,汽车衡计算机管 理系统也存在管理人员多、管理过程繁琐等弊病。 笔者在长期的工作实践中,总结出一种‘在PLC控 制下基于“V ”字形基坑的原粮购进称重系统”。其 主要内容将在随后的篇幅中作详细介绍。