化工企业称重计量管理系统的设计与实现

本系统的设计采用客户端/服务器(C/S)结构的网络模式,以MS sql server2000作为数据库服务器,以Delphi 6.0作为客 户端基础程序的开发平台,对化工企业生产线上的多个产品罐在生产过程中的重量信息进行检测。并采用ASP.NET技术访 问数据库,建立WEB服务,使得企业管理人员可方便地进行远程数据监视与管理和生产报表打印等操作。本文阐述了该系统的总体架构及所采用的关键技术,提供了具体的软件设计方案。

引言

如今,随着计算机应用技术曰渐成熟,使用数据采集技术、 计算机数据库技术,依托网络技术对企业生产线生产过程进行 有效监控及管理,是化工企业发展的一个必然趋势,具有人工管 理所无法比拟的优点。比如,生产现场的环境一般比较恶劣(如 存在高温、高压、辐射等),采用远程数据采集可以很好地避免工 作人员接触到这些危险;同时可以有效地提高工作人员人工管 理的效率和减少误差,保证采集到的数据的准确性、可靠性。借 助于TCP/IP网络协议,企业生产人员和管理人员可在服务器上 实时监控生产信息,并且通过WEB服务器,企业生产管理人员 利用互联网可以远程实时监控企业生产状况,并可方便地查询 生产信息及打印报表。

1.需求分析

采用计算机相关技术对化工企业生产线上的产品生产信 息进行科学化管理,是化工企业提高工作效率和管理水平的必 由之路。在实际应用中,要求该系统能够起到对称重计量现场进 行远距离全方位实时监控,识别称重计量人员身份,提示计量过 程异常及自动生成保存称重计量数据等作用。由于操作人员的 计算机知识有限,要求该系统具有良好的人机界面。由于系统的 使用人员较多,要求有较好的权限管理,并且在相应的权限下,可 方便地查询、保存、删除和修改数据。为使企业生产人员和管理 人员可在服务器上实时监控生产信息,采用串口通信技术实现 远程数据采集,即将称重仪表中的数据通过串行接口 RS-232C/ 485C读入到车间数据采集与监控电脑,并保存到数据库中。为提供网上信息浏览服务,使得企业生产人员和管理人员依托互 联网远程实时监控生产信息,需建立WEB服务。

2.系统的详细设计

2.1化工企业称重计量管理的流程

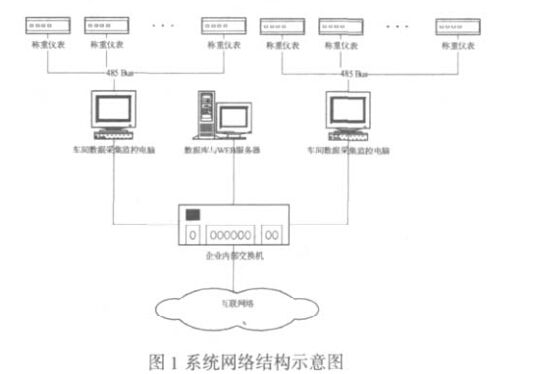

系统的总体网络结构如图1所示,车间有若干个产品罐,每 个产品罐的底部安装有压力传感器,将产品灌中的真实产品重 量转换成电信号,由称重仪表采集此信号并转换成数字信号,车 间中所有称重仪表通过RS-485C总线串连在一起,并通过RS- 485C/232C转换接口与车间数据采集与监控电脑连接,电脑通 过查询轮回方式依次向各车间称重仪表发送采集仪表中重量 信息的指令。车间数据采集与监控电脑通过网络将相关数据传 输给服务器,并保存在数据库中,企业生产人员和管理人员可在服务器上实时监控生产信息。采用ASP.NET技术访问数据库, 建立WEB服务,企业生产管理人员利用互联网远程实时监控 企业生产状况,并查询生产信息,及时调整生产对策。

2.2系统总体模块设计

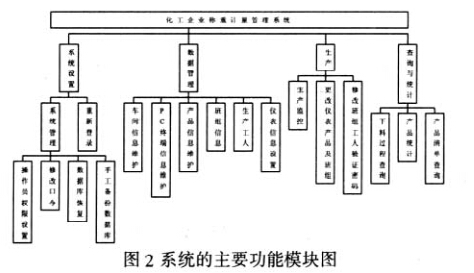

该称重计量管理系统主要是对化工企业生产线进行规范 化、专业化、系统化的科学管理,在进行系统设计时,采用了模块 化的思想,根据功能需求分析,将系统主要分为系统设置、数据 管理、生产四个模块,各个模块在信息上相互沟通,功能上互相 独立,使得系统的功能增加及业务扩展更加容易。系统的主要功 能模块如图2所示。

系统的主要功能模块:

⑴系统设置模块。该模块可以设置操作员的权限,禁止任何 越权的行为。数据库备份可将数据备份于数据库服务器或客户 机上,有效地保护了数据的安全性。数据库恢复可将备份的数据 覆盖服务器上的数据。

⑵数据管理模块。该模块主要是为了管理各种数据,可维护 车间信息、维护PC终端信息、维护产品信息、管理班组信息、管 理生产工人信息、设置仪表信息。

⑶生产模块。该模块是系统的核心部分,完成数据采集、存 储及监控作用。进入界面后,按“监视”按钮,系统将会显示车间 所有仪表及重量,按“启动采集”,系统通过485总线依次向各个 仪表发出指令,采集各个仪表中的重量信息,并保存在数据库中 (dedetail表),每个仪表重量为2分钟保存一次。

⑷查询与统计模块。该模块的功能是方便企业生产管理人 员监控企业生产状况,并查询生产信息。

2.3串口通讯的应用

串口通讯作为一种灵活、方便、可靠的数据传输方式,在工 业现场种应用十分广泛。在该管理系统的设计中,采用RS- 232C/485C串口来实现称重仪表与PC机的通讯。在工业现场, 车间数据采集与监控电脑的RS-232C串行接口通过RS-232C/ 485C总线通信协议转换控制器与RS-485C总线相连接,RS- 485C总线将所有的称重仪表串联在一起。车间数据采集与监 控电脑通过查询轮回方式依次向各车间称重仪表采集重量信 息,并保存在数据库中。

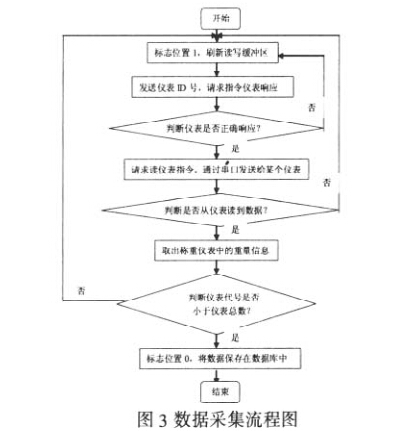

车间数据采集与监控电脑通过指令向各车间称重仪表采 集重量信息的程序设计流程图如图3所示。

2.4数据库的设计

数据库结构设计的好坏将直接对应用系统的效率以及实 现的效果产生重大的影响。一个管理系统的各个部分能否紧密 地结合在一起以及如何结合,关键在于数据库,本管理系统采用 SQL server 2000进行具体的数据库设计。对数据库的设计,采用 一库多表的方式,建立一个一个化工企业称重计量管理 (chengzhongjiliang)数据库,根据系统的功能模块分析,设计的数 据表有:称重仪表(DEVICE)、产品生产清单表(PRODETAIL)、仪 表过程清单表(DEDETAIL)、产品表(PRODUCT)、生产工人表 (WORKER)、班组表(WORKGROUP)、班组成员表(WKDETAIL)、 系统参数设置表(SYSSETUP)、串口参数设置表(PCOMM)、操作 人员表(USERS)。

2.4 WEB 服务的建立

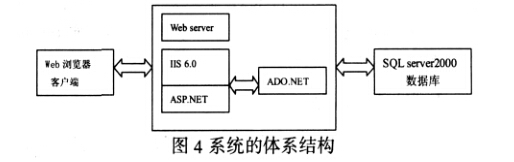

该称重计量管理系统采用WEB服务器提供网上信息浏览 服务。WEB服务器采用超文本传输协议(Hyper Text Transfer Protoco)将WWW方式的数据传输到本地浏览器,并采用超文本 标记语言(Hyper Text Markup Language)创建WEB文档。本系统 采用的C/S模式是当前最先进的Web数据库模式,具有三层体 系结构。使用IIS架设Web站点;ASP. NET通过ADO.NET访 问数据库。对数据库的访问和应用程序的执行均在Web服务 器端完成;客户端无须安装任何专门的软件,通过浏览器即可访 问Web服务器并运行其程序。采用这种结构,充分利用了服务 器资源,提供了跨平台、简单一致的应用环境,实现了开发环境 与应用环境的分离,减少了系统开发和维护的工作量。本系统的 体系结构如图4所示。

3.系统的实现

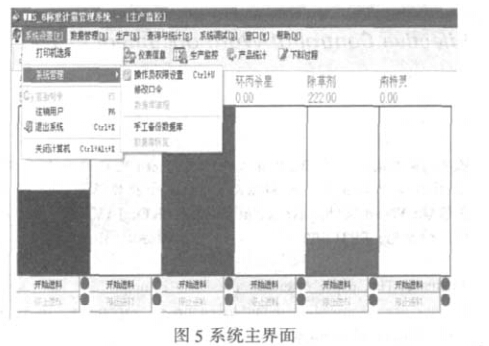

系统的核心界面为主界面,如图5所示。主菜单将系统能够 执行的功能直观地显示出来,用户可在主菜单的帮助下执行相 关的业务。生产监控过程是系统的核心部分,完成数据采集和存 储及监控。启动采集后,系统通过RS-485总线依次向各个仪表 发出指令,采集各仪表的重量信息,并保存在数据库中。

4.结束语

该系统采用分布式网络测量技术,对生产过程进行了充分 的考虑,集数据管理、生产监控、产品数据查询统计、系统调试等功能于一体,使得生产过程控制极其简单、顺畅,测量精度高。由 于采用计算机网络和大型数据库技术来进行业务管理,对各种 数据的安全性、一致性、完整性上得到极大的保证,并极大地提 高了业务的正确性,减轻操作员工作的工作强度,提高工作效率。

本文作者创新点:依托网络和数据库技术,采用分布式结 构设计企业生产线生产信息监控系统,使企业生产人员及管理 人员可以在本地或者通过互联网可有效监视和管理企业生产 过程。